Le four à cloche est un système de traitement thermique spécialisé conçu spécifiquement pour traiter des composants extrêmement sensibles et délicats. Son objectif principal est d'obtenir une finition de surface et une pureté de matériau supérieures en créant une atmosphère de vide ou de gaz inerte étroitement contrôlée, protégeant ainsi la pièce de toute forme de contamination.

La véritable valeur d'un four à cloche n'est pas sa capacité de chauffage, mais son contrôle atmosphérique exceptionnel. Il sacrifie le débit de production élevé pour un environnement de traitement ultra-propre, ce qui le rend indispensable pour les applications où même des niveaux microscopiques d'oxydation ou de contamination entraîneraient une défaillance.

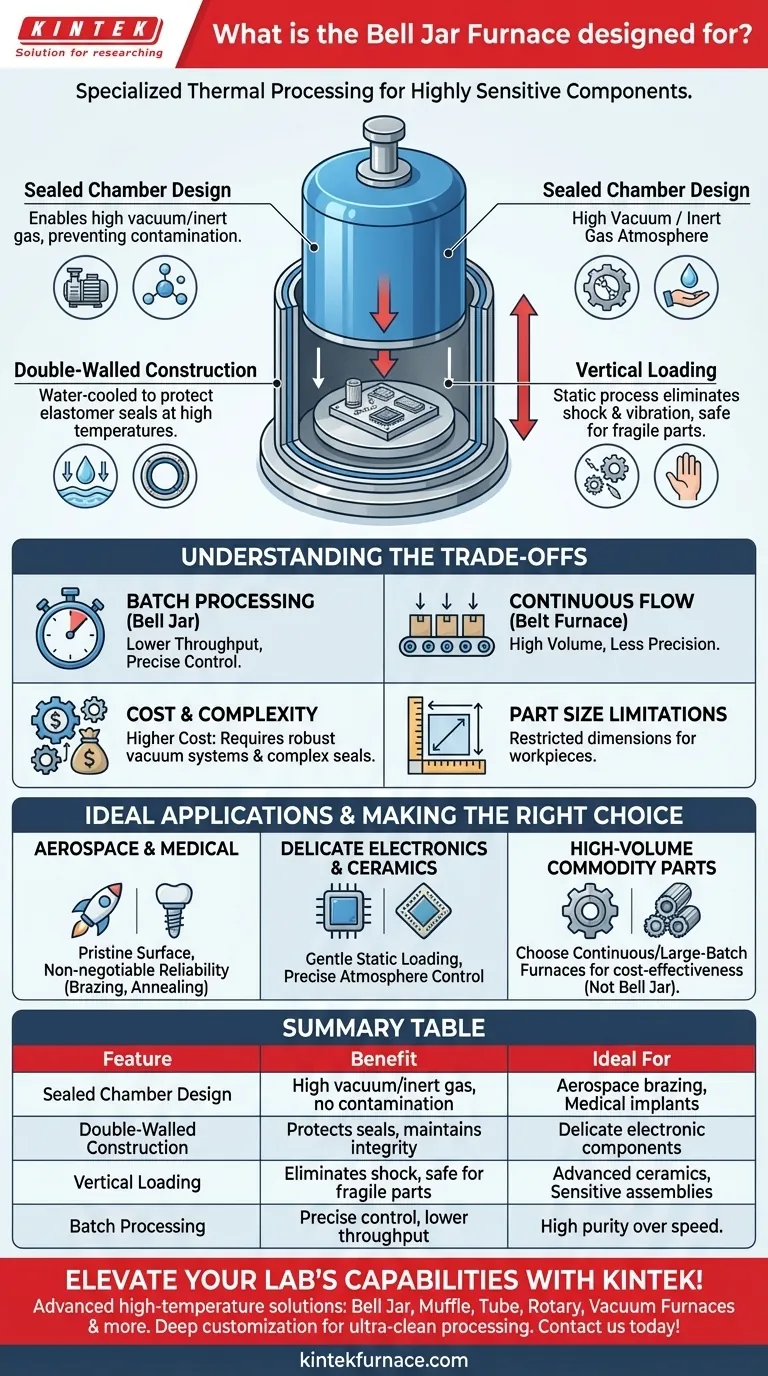

Comment un four à cloche atteint-il la précision ?

La conception unique du four à cloche est ce qui permet sa fonction spécialisée. Contrairement à un four boîte standard, son architecture est conçue dès le départ pour isoler la pièce de l'environnement extérieur.

La conception de la chambre étanche

Le four tire son nom de sa caractéristique principale : une chambre cylindrique, ou « cloche », qui est abaissée sur les pièces, lesquelles reposent sur un âtre fixe. Cela crée un joint exceptionnellement étanche.

Cette conception est fondamentale pour atteindre un vide poussé ou maintenir la pureté d'un gaz de procédé spécifique comme l'argon ou l'azote.

La construction à double paroi

De nombreuses chambres à cloche sont à double paroi. L'espace entre les parois est généralement rempli d'eau en circulation pour le refroidissement.

Ce refroidissement n'est pas destiné à la pièce elle-même, mais à protéger les joints en élastomère (joints toriques) qui créent l'environnement étanche au vide. En gardant les joints au frais, le four peut maintenir son intégrité atmosphérique même à des températures internes extrêmement élevées.

Chargement vertical pour les composants délicats

La « cloche » se soulève verticalement, permettant aux opérateurs de placer soigneusement les composants sur la base fixe. Une fois chargés, la cloche est abaissée et le processus commence.

Ce processus de chargement statique élimine les chocs mécaniques, les vibrations et le risque de dommages qui peuvent survenir dans les fours à convoyeur, ce qui le rend idéal pour les assemblages fragiles ou les matériaux présentant des caractéristiques géométriques fines.

Comprendre les compromis

Bien qu'il soit inégalé dans sa précision, le four à cloche est un outil spécialisé présentant des compromis opérationnels clairs qui le rendent inadapté à de nombreuses applications courantes.

Traitement par lots par rapport au flux continu

Les fours à cloche sont intrinsèquement des systèmes de traitement par lots. Un seul lot doit être chargé, scellé, traité, refroidi et déchargé avant que le suivant ne puisse commencer.

Cela entraîne un débit considérablement plus faible par rapport aux fours à bande continue utilisés pour la fabrication à grand volume.

Coût et complexité

Les systèmes nécessaires pour créer et maintenir un vide de haute qualité – y compris des pompes à vide robustes, des joints complexes et des contrôleurs de débit de gaz précis – ajoutent un coût et une complexité significatifs au four.

L'entretien des joints et du système de vide est critique et plus exigeant que celui d'un simple four atmosphérique.

Limitations sur la taille des pièces

La taille physique de la cloche et de l'âtre limite strictement les dimensions de la pièce. Bien que les conceptions varient, ils ne sont généralement pas utilisés pour des composants très grands ou de forme irrégulière qui sont plus facilement traités dans des fours à chariot ou des fours boîte plus grands.

Faire le bon choix pour votre processus

Décider si un four à cloche vous convient nécessite d'évaluer les priorités de votre processus.

- Si votre priorité principale est le brasage de qualité aérospatiale ou le recuit d'implants médicaux : La capacité du four à prévenir l'oxydation et à assurer une surface vierge est non négociable et essentielle pour la fiabilité des composants.

- Si votre priorité principale est le traitement thermique à grand volume de pièces en acier de base : Un four atmosphérique continu ou à grand lot plus rentable est le choix supérieur.

- Si votre priorité principale est le traitement de composants électroniques délicats ou de céramiques avancées : Le chargement statique doux et le contrôle atmosphérique précis justifient le débit plus faible.

En fin de compte, le choix d'un four à cloche est une décision stratégique visant à privilégier la pureté du matériau et l'intégrité de la surface avant tous les autres facteurs.

Tableau récapitulatif :

| Caractéristique | Avantage | Idéal pour |

|---|---|---|

| Conception de chambre étanche | Permet un vide poussé ou une atmosphère de gaz inerte, empêchant la contamination | Brasage aérospatial, implants médicaux |

| Construction à double paroi | Protège les joints par refroidissement, maintenant l'intégrité à haute température | Composants électroniques délicats |

| Chargement vertical | Élimine les chocs et les vibrations, sûr pour les pièces fragiles | Céramiques avancées, assemblages sensibles |

| Traitement par lots | Assure un contrôle précis pour chaque charge, bien que le débit soit plus faible | Applications nécessitant une grande pureté plutôt que de la vitesse |

Améliorez les capacités de votre laboratoire avec les solutions haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à cloche et d'autres systèmes tels que des fours muflés, des fours tubulaires, des fours rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour un traitement ultra-propre. Prêt à atteindre une pureté de matériau et une intégrité de surface supérieures ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique