Fondamentalement, la méthode de chauffage d'un four sous vide est choisie en fonction du matériau, de la géométrie de la pièce et du résultat thermique souhaité. Les trois méthodes de chauffage les plus courantes sont le chauffage par résistance électrique, le chauffage par induction électromagnétique et le chauffage par rayonnement. Chaque mécanisme transfère l'énergie différemment, ce qui les rend adaptés à des applications et des plages de température distinctes.

Le choix d'une méthode de chauffage ne consiste pas à déterminer laquelle est la « meilleure », mais laquelle est l'outil le plus approprié pour la tâche. Le chauffage par résistance offre une large polyvalence, l'induction fournit une rapidité inégalée pour les matériaux conducteurs, et le rayonnement excelle à fournir des températures élevées uniformes.

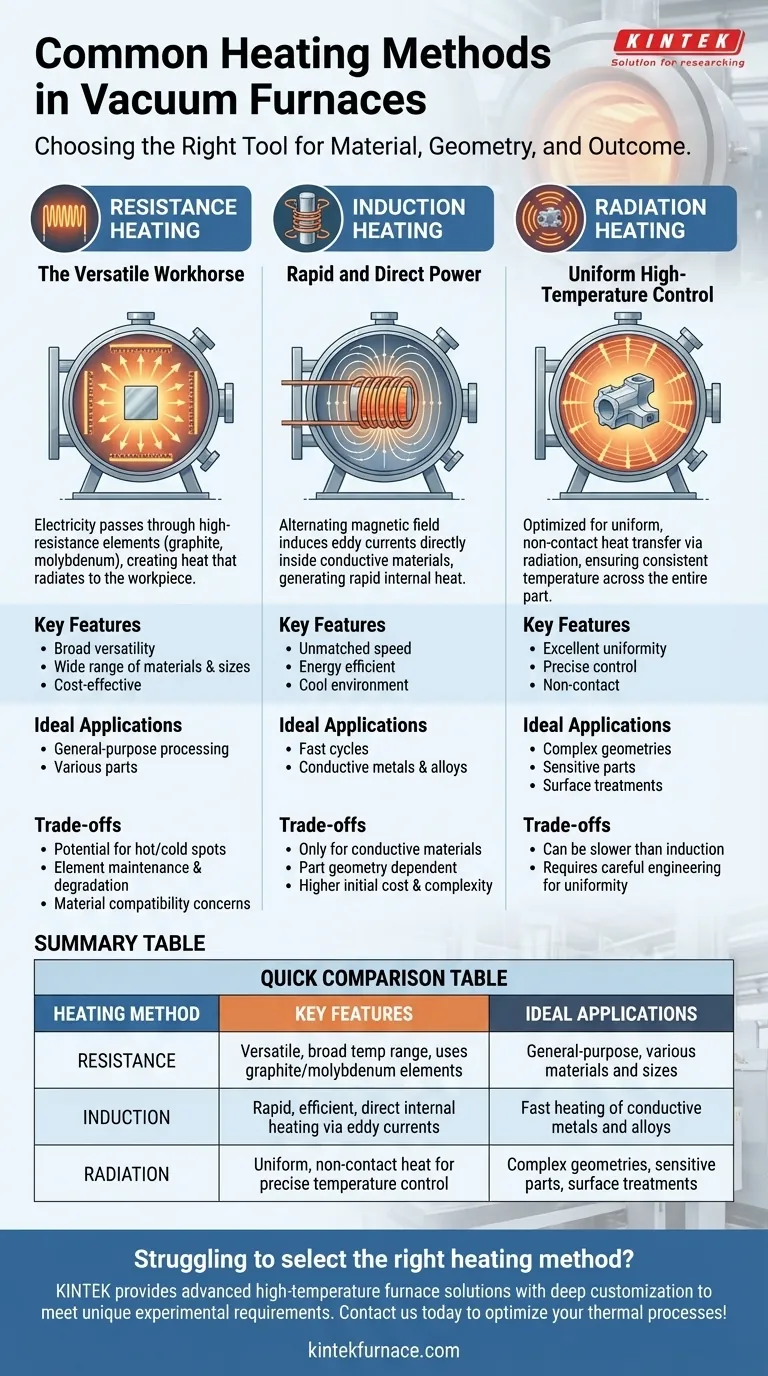

Les trois principaux mécanismes de chauffage

La manière dont la chaleur est générée et transférée dans le vide est la différence fondamentale entre les types de fours. Ce choix détermine les capacités, les limites et les applications idéales du four.

Chauffage par résistance : le cheval de bataille polyvalent

Le chauffage par résistance est la méthode la plus répandue utilisée dans les fours sous vide. Il fonctionne sur un principe simple : l'électricité passe à travers des éléments chauffants dotés d'une résistance électrique élevée.

Ces éléments, généralement fabriqués en graphite ou en métaux réfractaires comme le molybdène, deviennent incandescents et transfèrent leur chaleur à la pièce principalement par rayonnement. Pensez-y comme aux bobines incandescentes d'un grille-pain ou d'une cuisinière électrique, mais fonctionnant à des températures beaucoup plus élevées dans un vide contrôlé.

Cette méthode est très polyvalente, capable de traiter une grande variété de matériaux et de tailles de pièces.

Chauffage par induction : puissance rapide et directe

Le chauffage par induction est un processus sans contact fondamentalement différent. Il utilise un champ magnétique alternatif, généré par une bobine en cuivre, pour induire directement des courants de Foucault électriques à l'intérieur de la pièce conductrice.

Ces courants internes génèrent une chaleur rapide et précise à l'intérieur du matériau lui-même. Les parois du four et l'environnement environnant restent relativement froids, ce qui en fait une méthode de transfert d'énergie extrêmement efficace.

Cette technique est idéale pour les applications nécessitant des cycles de chauffage rapides sur des métaux et alliages conducteurs.

Chauffage par rayonnement : contrôle uniforme des hautes températures

Bien que tout chauffage dans un vide implique finalement un rayonnement, le terme « chauffage par rayonnement » met l'accent sur le contrôle de ce transfert. Dans ce contexte, il fait référence à des systèmes conçus spécifiquement pour fournir une chaleur extrêmement uniforme et sans contact.

La chaleur rayonne à partir des éléments résistifs chauds et se réfléchit sur les surfaces internes du four pour envelopper uniformément la pièce. Ceci est essentiel pour les pièces ayant des géométries complexes ou pour les processus tels que les traitements de surface où une température cohérente sur l'ensemble de la pièce est non négociable.

Comprendre les compromis

Aucune méthode de chauffage unique n'est universellement supérieure. La décision implique toujours de trouver un équilibre entre les caractéristiques de performance, la compatibilité des matériaux et les coûts opérationnels.

Le défi de l'uniformité de la température

Les fours à résistance, bien que polyvalents, peuvent créer des points chauds et froids s'ils ne sont pas conçus avec plusieurs zones de chauffage bien placées. La proximité de la pièce avec différents éléments peut affecter ses propriétés finales.

Le chauffage par induction dépend fortement de la géométrie de la pièce et de son positionnement dans la bobine. Les formes complexes peuvent chauffer de manière inégale à moins que la bobine d'induction ne soit spécialement conçue pour cette pièce spécifique, ce qui augmente les coûts et la complexité.

Compatibilité des matériaux et limitations

La limitation la plus importante du chauffage par induction est qu'il ne fonctionne que sur des matériaux électriquement conducteurs. Il ne peut pas être utilisé pour chauffer directement des céramiques ou d'autres pièces non conductrices.

Avec le chauffage par résistance, le matériau de l'élément lui-même peut être un facteur. Les éléments en graphite, par exemple, peuvent ne pas convenir au traitement de certains matériaux qui pourraient réagir avec le carbone à haute température.

Coût, complexité et maintenance

Les systèmes de chauffage par résistance sont généralement l'option la plus rentable et mécaniquement la plus simple, ce qui en fait un choix courant pour les applications polyvalentes.

Les systèmes à induction sont plus complexes et entraînent un investissement initial plus élevé, surtout lorsque des bobines personnalisées sont nécessaires. Cependant, leur rapidité et leur efficacité peuvent entraîner des coûts d'exploitation inférieurs par pièce.

Enfin, les éléments chauffants des fours à résistance sont des consommables qui se dégradent avec le temps et nécessitent un remplacement périodique, ce qui est une considération de maintenance clé.

Faire le bon choix pour votre objectif

La méthode de chauffage doit être sélectionnée dans le contexte de l'ensemble du processus thermique, y compris le cycle de refroidissement ou de trempe subséquent nécessaire pour obtenir les propriétés finales du matériau.

- Si votre objectif principal est la polyvalence et le traitement d'une large gamme de matériaux : Le chauffage par résistance est souvent la solution la plus pratique et la plus rentable.

- Si votre objectif principal est le chauffage rapide et à haute efficacité d'une pièce conductrice spécifique : Le chauffage par induction offre une vitesse et un transfert d'énergie directs inégalés.

- Si votre objectif principal est d'obtenir une uniformité de température maximale sur des pièces complexes ou sensibles : Un système de chauffage par rayonnement bien conçu fournit l'environnement le plus contrôlé.

Comprendre ces principes fondamentaux vous permet de sélectionner une technologie de chauffage qui sert votre processus, et non l'inverse.

Tableau récapitulatif :

| Méthode de chauffage | Caractéristiques clés | Applications idéales |

|---|---|---|

| Résistance | Polyvalent, large plage de température, utilise des éléments en graphite/molybdène | Usage général, divers matériaux et tailles |

| Induction | Chauffage interne rapide, efficace et direct via les courants de Foucault | Chauffage rapide des métaux et alliages conducteurs |

| Rayonnement | Chaleur uniforme, sans contact pour un contrôle précis de la température | Géométries complexes, pièces sensibles, traitements de surface |

Vous avez du mal à choisir la bonne méthode de chauffage pour votre four sous vide ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK propose à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à chambre (Muffle), à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos processus thermiques et accroître l'efficacité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température