À la base, le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) est un procédé qui utilise une énergie micro-onde focalisée pour ioniser un mélange gazeux en un plasma dense et très réactif. Ce plasma réagit ensuite chimiquement et dépose un film solide de haute qualité, tel que du diamant synthétique, sur un substrat préparé à l'intérieur d'une chambre à vide.

Le véritable avantage de la MPCVD ne réside pas seulement dans l'utilisation d'un plasma, mais dans l'utilisation des micro-ondes pour générer un plasma d'une densité et d'une énergie uniques. Ce haut niveau d'ionisation crée l'environnement chimique idéal pour déposer des films d'une pureté et d'une qualité exceptionnelles que d'autres méthodes peinent à atteindre.

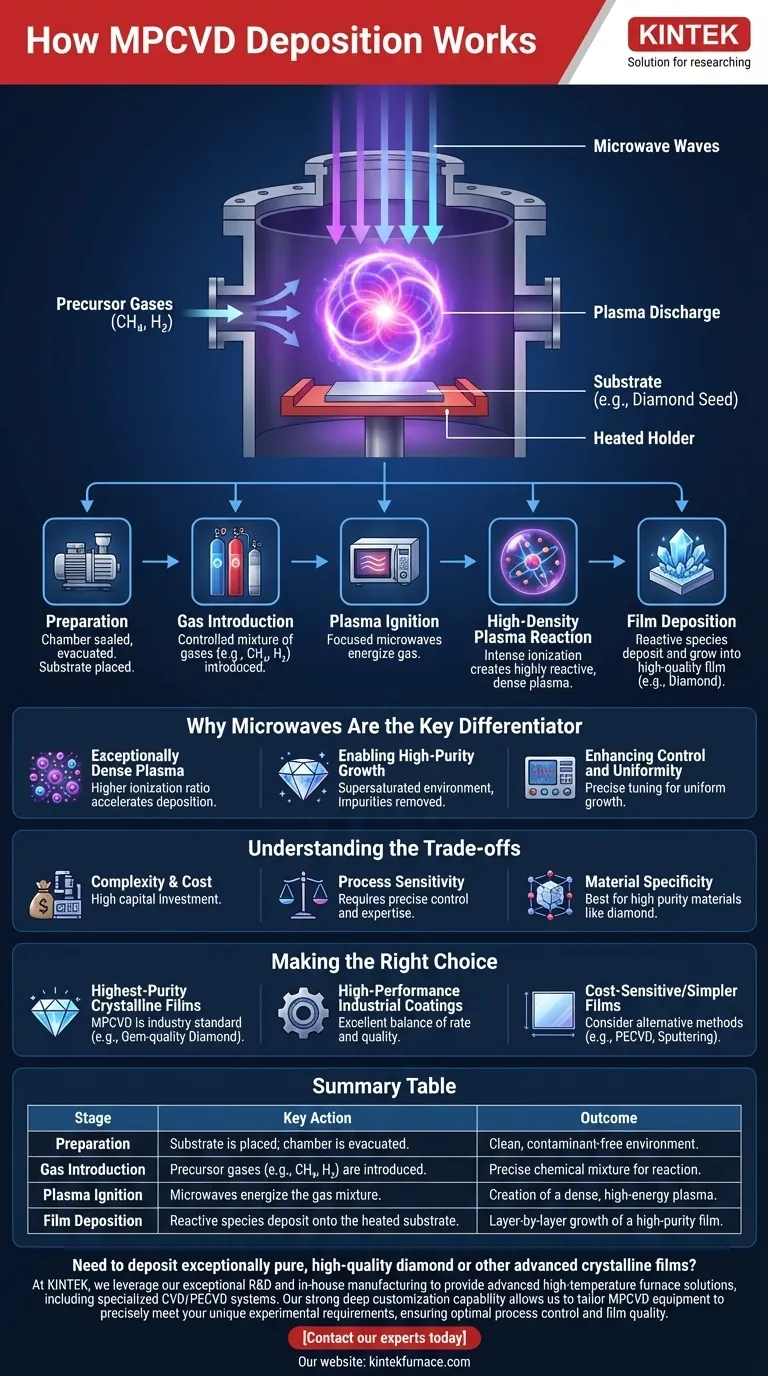

Le Processus MPCVD : Une Analyse Étape par Étape

Pour comprendre pourquoi la MPCVD est si efficace, il est utile de décomposer le processus en ses étapes fondamentales. Chaque étape est contrôlée avec précision pour obtenir les propriétés matérielles finales.

Préparation : La Chambre et le Substrat

Le processus commence par le placement d'un substrat, souvent une petite « graine » du matériau à faire croître, sur un support à l'intérieur d'une chambre de réaction. La chambre est ensuite scellée et mise sous vide poussé, éliminant ainsi tout contaminant atmosphérique susceptible de compromettre la pureté du film.

Introduction des Gaz

Une fois le vide établi, un mélange soigneusement contrôlé de gaz précurseurs est introduit dans la chambre. Pour la croissance du diamant, ce mélange est généralement composé d'une source de carbone (comme le méthane, CH₄) et d'un volume beaucoup plus important d'hydrogène (H₂).

Allumage du Plasma : Le Rôle des Micro-ondes

L'énergie micro-onde, similaire à celle d'un four à micro-ondes domestique mais beaucoup plus puissante et focalisée, est dirigée dans la chambre. Cette énergie excite le mélange gazeux, arrachant des électrons aux atomes et créant une boule de plasma lumineuse.

La Réaction du Plasma à Haute Densité

Le champ électromagnétique intense généré par les micro-ondes provoque l'oscillation violente des électrons libres. Ces électrons entrent en collision avec les molécules de gaz, provoquant une cascade d'ionisation supplémentaire. Cela crée un plasma à haute densité où plus de 10 % du gaz peut être ionisé — un ratio significativement plus élevé que dans de nombreuses autres techniques de dépôt par plasma.

Dépôt et Croissance du Film

Au sein de ce plasma énergétique, les gaz précurseurs se décomposent en leurs atomes constitutifs et en radicaux réactifs (comme l'hydrogène atomique et les espèces carbonées). Ces espèces se déposent ensuite sur le substrat chauffé, s'assemblant en la structure cristalline souhaitée, couche par couche. La forte concentration d'hydrogène atomique sert également à graver tout carbone non-diamant, assurant un produit final de haute pureté.

Pourquoi les Micro-ondes sont la Clé de Différenciation

Bien que d'autres méthodes utilisent le plasma, l'utilisation des micro-ondes en MPCVD offre des avantages distincts qui sont cruciaux pour la croissance de matériaux comme le diamant de haute qualité.

Création d'un Plasma Exceptionnellement Dense

Les micro-ondes sont extrêmement efficaces pour coupler l'énergie dans le gaz à des pressions spécifiques, créant un plasma beaucoup plus dense et plus ionisé que les méthodes utilisant un plasma à courant continu (DC) ou à radiofréquence (RF). Cette haute densité accélère directement le taux de dépôt.

Permettre une Croissance de Haute Pureté

La chimie unique au sein du plasma micro-onde est idéale pour le dépôt de diamant. Elle crée un environnement sursaturé des groupes atomiques spécifiques de carbone et d'hydrogène nécessaires à la croissance tout en éliminant simultanément les impuretés et les défauts du film en croissance.

Amélioration du Contrôle et de l'Uniformité

La puissance et la fréquence des micro-ondes peuvent être contrôlées avec précision, permettant un réglage fin de la densité, de la température et de la forme du plasma. Cela donne aux opérateurs un contrôle exceptionnel sur la vitesse de croissance du film et assure un dépôt uniforme sur la surface du substrat.

Comprendre les Compromis

Aucune technologie n'est sans limites. L'objectivité exige de reconnaître les défis associés à la MPCVD.

Complexité et Coût de l'Équipement

Les systèmes MPCVD impliquent des composants sophistiqués et coûteux, notamment des générateurs de micro-ondes haute puissance, des cavités résonantes conçues avec précision et des systèmes à vide robustes. Cela représente un investissement en capital important.

Sensibilité du Processus

La qualité exceptionnelle des films MPCVD est le résultat direct d'un contrôle précis du processus. Le résultat final est très sensible aux petites variations de pression des gaz, des ratios du mélange gazeux, de la température du substrat et de la puissance des micro-ondes. L'obtention de résultats constants nécessite une expertise significative du processus.

Spécificité des Matériaux

La MPCVD est un processus hautement spécialisé qui excelle dans la production d'une gamme restreinte de matériaux de haute pureté, le diamant étant l'exemple le plus probant. Ce n'est peut-être pas la méthode la plus efficace ou la plus rentable pour déposer des films plus simples ou amorphes.

Faire le Bon Choix pour Votre Objectif

La sélection d'une technique de dépôt dépend entièrement du résultat souhaité. La MPCVD est un outil puissant, mais son application doit s'aligner sur votre objectif principal.

- Si votre objectif principal est de produire des films cristallins de la plus haute pureté, tels que des diamants de qualité gemme : La MPCVD est la méthode standard de l'industrie, incontestée, en raison de sa capacité à créer un environnement plasma propre et hautement ionisé.

- Si votre objectif principal est de créer des revêtements industriels haute performance (par exemple, des films durs et à faible friction) : La MPCVD offre un excellent équilibre entre le taux de dépôt et une qualité de film supérieure qui justifie sa complexité pour les applications exigeantes.

- Si votre objectif principal est le dépôt à faible coût ou sur une grande surface de films plus simples : Vous voudrez peut-être évaluer des méthodes alternatives telles que la PECVD conventionnelle ou le sputtering, qui peuvent être plus économiques pour les matériaux moins exigeants.

En fin de compte, choisir la MPCVD est une décision de privilégier une qualité et une pureté de matériau exceptionnelles grâce à un contrôle précis du plasma.

Tableau Récapitulatif :

| Étape | Action Clé | Résultat |

|---|---|---|

| Préparation | Le substrat est placé ; la chambre est mise sous vide. | Environnement propre et sans contaminants. |

| Introduction des Gaz | Introduction des gaz précurseurs (ex. : CH₄, H₂). | Mélange chimique précis pour la réaction. |

| Allumage du Plasma | Les micro-ondes énergisent le mélange gazeux. | Création d'un plasma dense et à haute énergie. |

| Dépôt du Film | Les espèces réactives se déposent sur le substrat chauffé. | Croissance couche par couche d'un film de haute pureté. |

Besoin de déposer du diamant exceptionnellement pur et de haute qualité ou d'autres films cristallins avancés ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation approfondie nous permet d'adapter les équipements MPCVD pour répondre précisément à vos exigences expérimentales uniques, garantissant un contrôle optimal du processus et une qualité de film.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une solution MPCVD personnalisée peut faire progresser votre recherche ou votre production.

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision

- Quel rôle joue le débit de gaz dans le MPCVD ? Maîtriser le taux de dépôt et l'uniformité du film

- Comment la MPCVD se compare-t-elle aux autres méthodes de CVD comme la HFCVD et le chalumeau à plasma ? Découvrez une pureté et une uniformité de film supérieures

- Quelles sont les deux principales méthodes de production de diamants synthétiques ? Découvrez HPHT vs. CVD pour les pierres précieuses cultivées en laboratoire

- Pourquoi le MPCVD est-il considéré comme la pierre angulaire de la science et de l'ingénierie des matériaux modernes ? Libérez des matériaux de haute pureté pour l'innovation