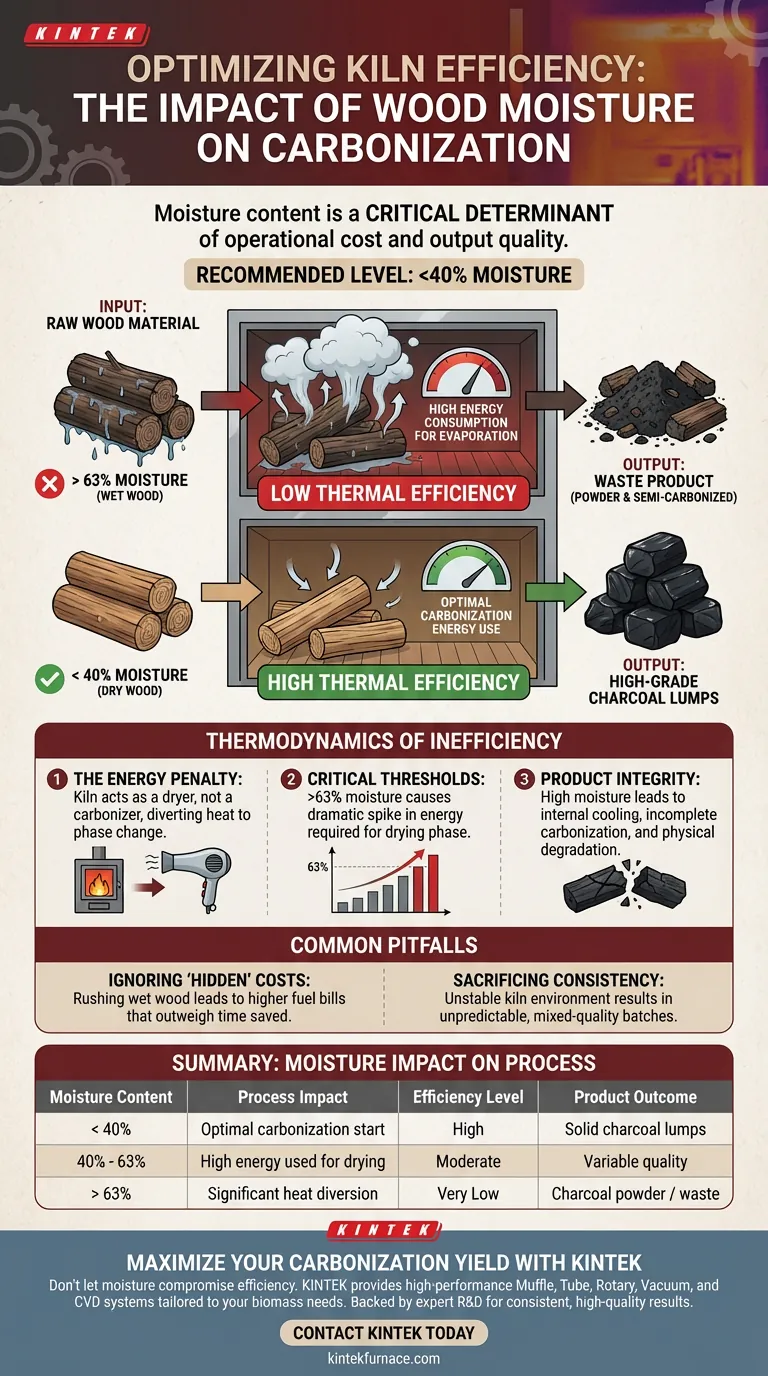

La teneur en humidité du bois brut est un déterminant essentiel tant du coût opérationnel que de la qualité de sortie de votre four de carbonisation. Lorsque l'humidité du bois dépasse les niveaux recommandés, le four doit dépenser une quantité importante d'énergie thermique simplement pour évaporer l'eau avant que le processus de carbonisation réel ne puisse commencer, ce qui réduit directement l'efficacité globale du système.

Pour maintenir l'efficacité thermique et l'intégrité du produit, l'humidité du bois brut doit généralement être maintenue en dessous de 40 %. Le traitement de matériaux dont le taux d'humidité est supérieur à 63 % augmente considérablement la consommation d'énergie et aboutit fréquemment à des sous-produits de faible valeur.

La thermodynamique de l'efficacité de la carbonisation

Le coût énergétique de l'eau

Le processus de carbonisation ne peut pas commencer efficacement tant que la biomasse n'est pas sèche. Lorsque vous introduisez du bois humide dans le four, le système agit comme un séchoir plutôt que comme un carboniseur.

Impact sur l'efficacité thermique

Une teneur en humidité élevée oblige le système four-brûleur à consommer un excès de carburant pour générer la chaleur nécessaire à l'évaporation. Cette déviation de chaleur abaisse l'efficacité thermique globale, augmentant le temps et le coût requis pour chaque lot.

seuils d'humidité critiques

Les données opérationnelles suggèrent un point de basculement clair en matière d'efficacité. Alors que les niveaux inférieurs à 40 % sont gérables, une teneur en humidité supérieure à 63 % provoque une augmentation spectaculaire de l'énergie requise pour la phase de séchage.

Conséquences sur la qualité du produit

Carbonisation incomplète

L'excès d'humidité crée des effets de refroidissement internes qui peuvent empêcher certaines parties du lot d'atteindre les températures de carbonisation nécessaires. Cela aboutit souvent à du bois « semi-carbonisé », qui est commercialement inutilisable comme charbon de bois de haute qualité.

Dégradation en produit de déchet

La lutte pour éliminer l'excès d'eau n'affecte pas seulement la chimie ; elle affecte la structure physique du produit. Les intrants à forte teneur en humidité sont beaucoup plus susceptibles de s'effriter, ce qui entraîne un pourcentage plus élevé de poudre de charbon de bois plutôt que de morceaux solides de valeur.

Pièges courants à éviter

Ignorer le coût énergétique « caché »

Les opérateurs sous-estiment souvent la quantité d'énergie perdue lors du changement de phase (transformation de l'eau en vapeur). Tenter de faire passer rapidement du bois humide dans un four entraîne invariablement des factures de carburant plus élevées qui dépassent le temps gagné en sautant le pré-séchage.

Sacrifier la cohérence

Lorsque les niveaux d'humidité fluctuent ou restent élevés, l'environnement interne du four devient instable. Il devient alors difficile de prédire la qualité de la sortie, ce qui conduit à des lots qui sont un mélange de cendres, de poudre et de bois non brûlé.

Faire le bon choix pour votre objectif

Pour optimiser les opérations de votre four, vous devez considérer le contrôle de l'humidité comme un prérequis, et non comme une étape facultative.

- Si votre objectif principal est de maximiser l'efficacité énergétique : Séchez rigoureusement toutes les matières premières à moins de 40 % d'humidité pour garantir que la chaleur du four soit utilisée pour la carbonisation plutôt que pour l'évaporation.

- Si votre objectif principal est la qualité du produit : Rejetez les matières premières dont la teneur en humidité est proche ou supérieure à 63 %, car celles-ci produiront presque certainement du charbon de bois de qualité inférieure en poudre ou des marques semi-carbonisées.

En contrôlant rigoureusement l'humidité des intrants, vous protégez à la fois vos marges opérationnelles et la valeur marchande de votre produit final.

Tableau récapitulatif :

| Teneur en humidité | Impact sur le processus | Niveau d'efficacité | Résultat du produit |

|---|---|---|---|

| < 40 % | Début de carbonisation optimal | Élevé | Morceaux de charbon de bois solides |

| 40 % - 63 % | Énergie élevée utilisée pour le séchage | Modéré | Qualité variable |

| > 63 % | Détournement important de chaleur | Très faible | Poudre de charbon de bois / déchets semi-carbonisés |

Maximisez votre rendement de carbonisation avec KINTEK

Ne laissez pas l'humidité compromettre l'efficacité de votre traitement thermique. Chez KINTEK, nous comprenons que la précision fait la différence entre le charbon de bois de haute valeur et le sous-produit de déchet. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes haute performance Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés haute température adaptés à vos besoins uniques en biomasse.

Prêt à améliorer votre processus de carbonisation de laboratoire ou industriel ? Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de fours personnalisables peuvent fournir les résultats cohérents et de haute qualité dont vos opérations ont besoin.

Guide Visuel

Références

- Lívia Ferreira Da Silva, Fernando Colen. Kiln-Furnace System: Validation of a Technology for Producing Charcoal with Less Environmental Impact in Brazil. DOI: 10.3390/f15040645

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment le chauffage par induction électromagnétique améliore-t-il l'efficacité du chauffage dans les fours rotatifs ? Boostez les économies d'énergie et la vitesse

- Quel est le but d'un four rotatif ? Atteindre un traitement thermique uniforme et à grande échelle

- Comment fonctionnent les fours rotatifs à chauffage indirect ? Obtenez un traitement de matériaux impeccable avec des atmosphères contrôlées

- Comment les fours rotatifs à chauffage indirect contribuent-ils aux objectifs environnementaux ? Débloquez la capture de carbone efficace et la durabilité

- Quels sont les avantages de l'utilisation des fours rotatifs pour le traitement des matériaux ? Obtenez un traitement thermique uniforme et à grand volume

- Comment les fours rotatifs sont-ils utilisés dans la protection de l'environnement ? Transformer les déchets en ressources

- Pourquoi les hautes températures sont-elles utilisées dans les fours rotatifs ? Obtenir une transformation efficace des matériaux

- Quelle plage de température les fours rotatifs utilisent-ils généralement ? Optimisez votre processus grâce à un contrôle thermique précis