Essentiellement, les principaux avantages d'un four rotatif résident dans sa capacité unique à traiter une grande variété de matériaux à haut volume avec une uniformité et une fiabilité exceptionnelles. En combinant le culbutage mécanique avec un contrôle thermique précis, ces systèmes offrent des résultats constants et de haute qualité dans des environnements exigeants et en fonctionnement continu, ce qui en fait une pierre angulaire de l'industrie lourde.

La véritable valeur d'un four rotatif ne réside pas seulement dans sa capacité à chauffer les matériaux, mais dans son processus dynamique. En culbutant continuellement les matériaux à travers des zones de chauffage contrôlées, il assure une uniformité inégalée et un débit élevé pour les solides granulaires, ce qui en fait un cheval de bataille pour le traitement thermique à l'échelle industrielle.

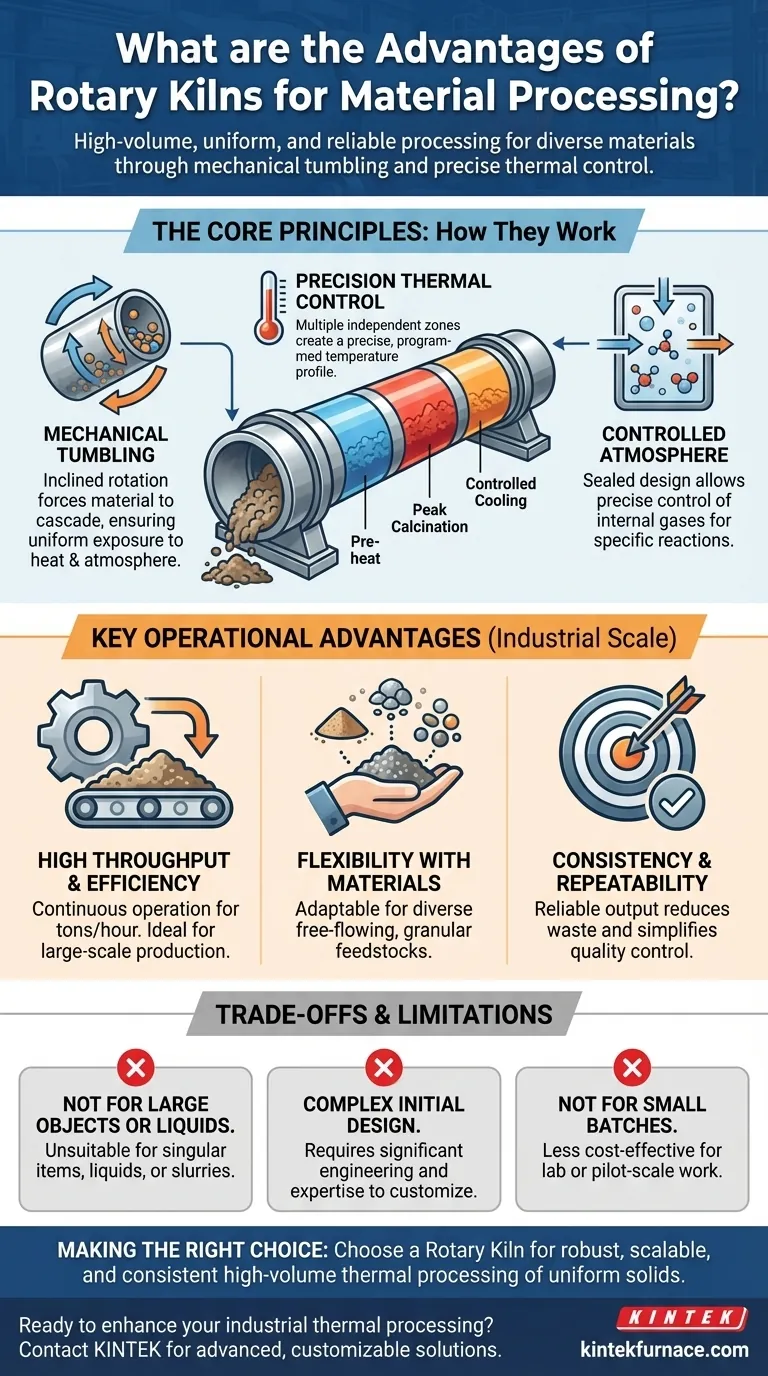

Les principes fondamentaux : Comment les fours rotatifs réalisent leurs avantages

Pour comprendre les avantages d'un four rotatif, il est crucial de comprendre sa conception fondamentale. Ce n'est pas simplement un tube chaud ; c'est un environnement de traitement actif.

Le rôle du culbutage mécanique

Un four rotatif est un récipient cylindrique, incliné selon un léger angle et tournant lentement sur son axe. Cette conception force le matériau à cascader et à culbuter pendant qu'il voyage de l'extrémité d'alimentation à l'extrémité de décharge.

Ce mélange constant est la clé d'un traitement uniforme. Chaque particule est exposée de manière répétée à la source de chaleur et à l'atmosphère interne, éliminant les points chauds et garantissant que tout le lot reçoit le même traitement.

Précision du contrôle thermique

Les fours modernes disposent de multiples zones de chauffage indépendantes le long de leur longueur. Cela permet de programmer un profil de température précis pour le matériau.

Un processus pourrait nécessiter une étape de préchauffage douce, une montée rapide à une température de calcination maximale et une période de refroidissement contrôlée. Un four rotatif exécute cette séquence sans faute dans une seule opération continue.

Contrôle de l'atmosphère interne

Le four est scellé aux deux extrémités, permettant un contrôle précis de l'atmosphère interne. Ceci est essentiel pour les processus qui nécessitent des réactions chimiques spécifiques.

Que l'objectif soit l'oxydation, la réduction ou simplement la prévention de réactions indésirables avec l'air, l'atmosphère contrôlée garantit que la transformation chimique ou physique souhaitée se produit de manière efficace et reproductible.

Avantages opérationnels clés pour l'échelle industrielle

Les principes d'ingénierie se traduisent directement par des avantages tangibles pour la production à grande échelle.

Débit élevé et efficacité

La nature continue et fluide d'un four rotatif le rend idéal pour la production à haut volume. Contrairement à un processus discontinu, qui nécessite le chargement, le chauffage, le refroidissement et le déchargement, un four rotatif traite le matériau sans interruption.

Ce fonctionnement continu, combiné à des capacités de cycle à grande vitesse et à un transfert de chaleur efficace, en fait une solution économique pour traiter des tonnes de matériaux par heure.

Flexibilité avec divers matériaux

Les fours rotatifs sont réputés pour leur construction robuste et leur adaptabilité. Leur conception modulaire leur permet d'être personnalisés pour des exigences de projet spécifiques et des conditions difficiles.

Ils excellent dans le traitement d'une large gamme de matériaux granulaires et à écoulement libre, des poudres fines et des petites pierres de déchets aux solides granulaires plus importants, offrant un résultat uniforme même avec des charges variées.

Cohérence et reproductibilité

Pour les applications industrielles, une qualité reproductible n'est pas négociable. La combinaison d'un contrôle de température précis, d'une atmosphère contrôlée et d'un mélange de matériaux uniforme garantit une sortie constante.

Cette fiabilité réduit les déchets, garantit que le produit final répond aux spécifications et simplifie le contrôle qualité.

Comprendre les compromis et les limites

Bien que puissant, un four rotatif n'est pas la solution universelle pour tout traitement thermique. Ses forces définissent ses limites.

Idéal pour les matériaux granulaires et à écoulement libre

L'action de culbutage qui assure l'uniformité dans les poudres et les agrégats rend un four rotatif inadapté au traitement d'objets singuliers volumineux ou de matériaux qui pourraient être endommagés par le culbutage.

De même, il n'est pas conçu pour traiter des liquides ou des boues sans une préparation en amont significative comme le séchage et l'agglomération. Les fours discontinus statiques ou à bande sont mieux adaptés à ces applications.

Complexité de la conception initiale

Le haut degré de personnalisation signifie qu'un four rotatif n'est pas un produit prêt à l'emploi. La conception initiale, l'ingénierie et l'installation nécessitent une expertise importante pour adapter les paramètres du four au matériau spécifique et aux objectifs du processus.

Cependant, cette complexité initiale est ce qui débloque son efficacité et sa fiabilité à long terme une fois qu'il est mis en service.

Échelle d'opération

Les fours rotatifs sont construits pour un débit industriel. Bien qu'ils soient très économiques à grande échelle, leur empreinte opérationnelle et leur consommation d'énergie peuvent les rendre moins rentables pour le travail de laboratoire en petits lots ou la production pilote. Pour ces besoins, un four tubulaire ou à boîte plus petit est souvent un choix plus pratique.

Faire le bon choix pour votre processus

Votre objectif spécifique déterminera si un four rotatif est la bonne technologie pour vous.

- Si votre objectif principal est la production à grand volume de solides uniformes : Le four rotatif est le choix définitif pour sa capacité de traitement continu et son action de mélange supérieure.

- Si votre objectif principal est le traitement de matières premières variées ou incohérentes : La nature robuste et adaptable du four en fait un candidat sérieux, à condition que les matériaux soient granulaires ou puissent être rendus tels.

- Si votre objectif principal est le traitement statique précis de pièces individuelles ou de petits lots : Une autre solution, telle qu'un four discontinu ou un four tubulaire, sera probablement plus appropriée et plus rentable.

En fin de compte, le choix d'un four rotatif est une décision pour un traitement thermique robuste, évolutif et cohérent.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Débit élevé | Fonctionnement continu pour le traitement de tonnes de matériaux par heure, idéal pour la production à grande échelle. |

| Traitement uniforme | Le culbutage mécanique assure une exposition constante à la chaleur, éliminant les points chauds et garantissant l'uniformité du lot. |

| Flexibilité | Adaptable à une large gamme de matériaux granulaires et à écoulement libre, avec personnalisation pour des besoins spécifiques. |

| Atmosphère contrôlée | La conception scellée permet un contrôle précis des conditions internes pour l'oxydation, la réduction ou d'autres réactions. |

| Fiabilité | Des résultats constants et reproductibles réduisent les déchets et simplifient le contrôle qualité dans les environnements exigeants. |

Prêt à améliorer votre traitement thermique industriel ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours rotatifs peuvent fournir des résultats uniformes et à haut volume pour vos besoins de traitement des matériaux !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quel est le temps de séjour dans un four rotatif ? Optimisez l'efficacité de votre processus

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés