Au fond, les fours rotatifs servent à la protection de l'environnement en utilisant des procédés thermiques à haute température pour détruire en toute sécurité les matières dangereuses, convertir les déchets en énergie et récupérer des ressources précieuses à partir de divers flux de déchets. Cette technologie transforme les passifs environnementaux en substances inoffensives ou en actifs précieux, ce qui en fait une pierre angulaire du recyclage industriel moderne et de la gestion des déchets.

La véritable valeur d'un four rotatif dans un contexte environnemental est sa capacité à fournir un environnement à haute température hautement contrôlé. Ce contrôle permet la destruction complète des polluants et les réactions chimiques précises nécessaires pour récupérer des matériaux précieux à partir de ce qui serait autrement des déchets d'enfouissement.

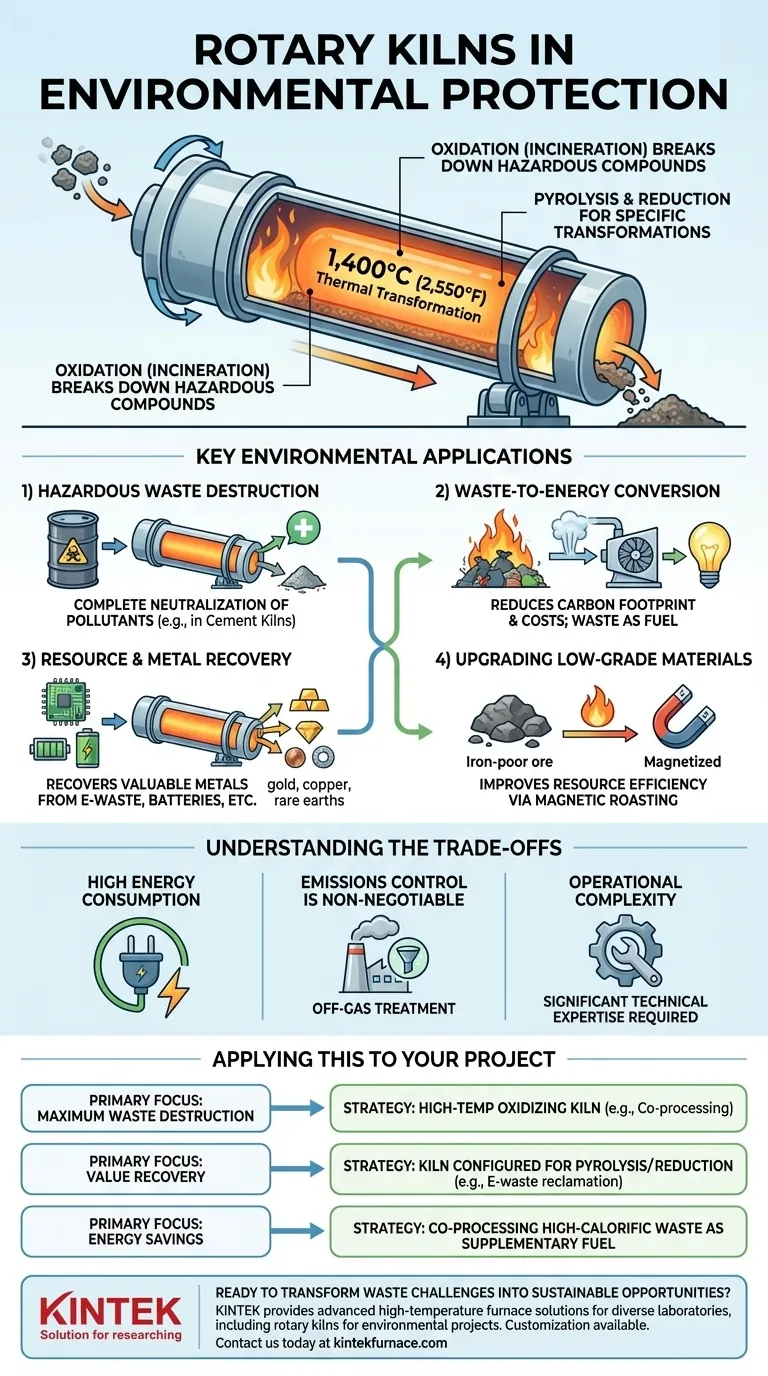

Le principe : la transformation thermique

Un four rotatif est un grand four cylindrique, rotatif et légèrement incliné. Le matériau est introduit par l'extrémité supérieure et descend vers la flamme à l'extrémité inférieure en raison de la rotation et de l'inclinaison, assurant une exposition uniforme à la chaleur. Ce mécanisme simple est puissant pour les applications environnementales.

Comment les hautes températures neutralisent les déchets

La chaleur extrême à l'intérieur d'un four – dépassant souvent 1 400 °C (2 550 °F) – alimente plusieurs processus clés. L'oxydation (incinération) décompose les composés organiques dangereux complexes en molécules plus simples et plus sûres comme le dioxyde de carbone et l'eau. D'autres processus comme la pyrolyse et la réduction peuvent être utilisés pour cibler des transformations chimiques spécifiques.

Un processus contrôlé et confiné

Les fours modernes sont conçus comme des systèmes fermés. Des dispositifs d'étanchéité avancés empêchent l'échappement des matières premières ou des gaz nocifs, tandis que des mécanismes hydrauliques assurent un fonctionnement stable et fiable. Ce confinement est essentiel lors du traitement de déchets volatils ou dangereux.

Principales applications environnementales

La polyvalence du traitement thermique permet de déployer les fours rotatifs pour un large éventail de défis environnementaux.

Destruction des déchets dangereux

Depuis plus de deux décennies, des industries comme la fabrication de ciment utilisent leurs fours pour co-traiter les déchets dangereux. Les températures élevées et soutenues et le long temps de séjour dans un four à ciment garantissent la destruction complète des polluants organiques nocifs, neutralisant leur menace environnementale.

Conversion des déchets en énergie

Le même processus de combustion des déchets dans un four sert également de source de combustible. En utilisant des déchets à haute teneur calorifique comme substitut partiel aux combustibles fossiles comme le charbon, les installations peuvent réduire considérablement leur empreinte carbone et leurs coûts d'exploitation, transformant l'élimination des déchets en une activité économisant l'énergie.

Récupération des ressources et des métaux

Les fours rotatifs sont essentiels pour l'économie circulaire. Ils sont utilisés pour récupérer des métaux précieux à partir d'une variété de sources difficiles à traiter autrement, notamment :

- Déchets électroniques et circuits imprimés

- Catalyseurs industriels usagés et batteries

- Résidus miniers et sous-produits industriels comme la boue rouge

Le four fournit l'environnement contrôlé nécessaire pour séparer les métaux précieux par des processus comme le grillage ou la réduction.

Amélioration des matériaux de faible qualité

Les fours peuvent également améliorer l'efficacité des ressources. Par exemple, ils sont utilisés pour griller le minerai pauvre en fer, modifiant ses propriétés magnétiques. Ce grillage magnétique rend le minerai apte à la séparation magnétique, permettant l'extraction rentable du fer à partir de ce qui était auparavant considéré comme des roches stériles.

Comprendre les compromis

Bien que puissants, les fours rotatifs ne sont pas une solution universelle. Leur application nécessite une considération attentive des réalités opérationnelles.

Consommation d'énergie élevée

Atteindre et maintenir les températures élevées requises pour le traitement thermique est un processus énergivore. Bien qu'une partie de cela puisse être compensée en utilisant les déchets comme combustible, le four lui-même est un gros consommateur d'énergie. Les fours rotatifs électriques offrent une alternative à la combustion directe de combustibles fossiles, mais leur avantage environnemental dépend de l'empreinte carbone du réseau électrique.

Le contrôle des émissions est non négociable

La combustion des déchets, en particulier les déchets industriels ou municipaux complexes, génère des gaz de procédé qui peuvent contenir des polluants. Un système de four rotatif n'est écologiquement sain que s'il est associé à un système de traitement des gaz d'échappement sophistiqué pour épurer et filtrer ces émissions avant qu'elles ne soient libérées dans l'atmosphère.

Complexité opérationnelle

La gestion d'un four rotatif exige une expertise technique significative. Assurer le bon profil de température, le débit d'alimentation et les conditions atmosphériques est essentiel pour parvenir à une destruction complète des contaminants et prévenir la formation de sous-produits indésirables.

Application à votre projet

Lors de l'évaluation d'un four rotatif pour une application environnementale, votre objectif principal dictera la stratégie optimale.

- Si votre objectif principal est la destruction maximale des déchets : Un four d'oxydation à haute température (incinération), tel qu'un four à ciment co-traitant les déchets, est la solution la plus directe.

- Si votre objectif principal est la récupération de valeur : Un four configuré pour des processus spécifiques comme la pyrolyse ou la réduction est nécessaire pour récupérer les métaux des déchets électroniques, des batteries ou des catalyseurs.

- Si votre objectif principal est les économies d'énergie : Le co-traitement des déchets à haute teneur calorifique comme combustible supplémentaire dans un four industriel existant offre une voie claire pour réduire la dépendance aux combustibles fossiles.

En fin de compte, le four rotatif est une technologie éprouvée et robuste pour transformer les déchets d'un problème en une ressource.

Tableau récapitulatif :

| Application | Principal avantage |

|---|---|

| Destruction des déchets dangereux | Neutralisation complète des polluants |

| Conversion des déchets en énergie | Réduit l'empreinte carbone et les coûts |

| Récupération des ressources et des métaux | Récupère les métaux précieux des déchets électroniques, des batteries, etc. |

| Amélioration des matériaux de faible qualité | Améliore l'efficacité des ressources via le grillage magnétique |

Prêt à transformer vos défis liés aux déchets en opportunités durables ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous vous concentriez sur la destruction des déchets dangereux, la récupération d'énergie ou la récupération des métaux, nos solutions sur mesure peuvent améliorer vos projets environnementaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource