À la base, un four rotatif est un four industriel conçu pour le traitement thermique à haute température. Il se compose d'un long tambour cylindrique rotatif, légèrement incliné par rapport à l'horizontale, qui fait culbuter le matériau en continu à travers un environnement de chauffage contrôlé. Ce processus est utilisé pour induire des réactions chimiques ou des changements physiques spécifiques dans les matières premières comme les minéraux, les minerais ou la biomasse.

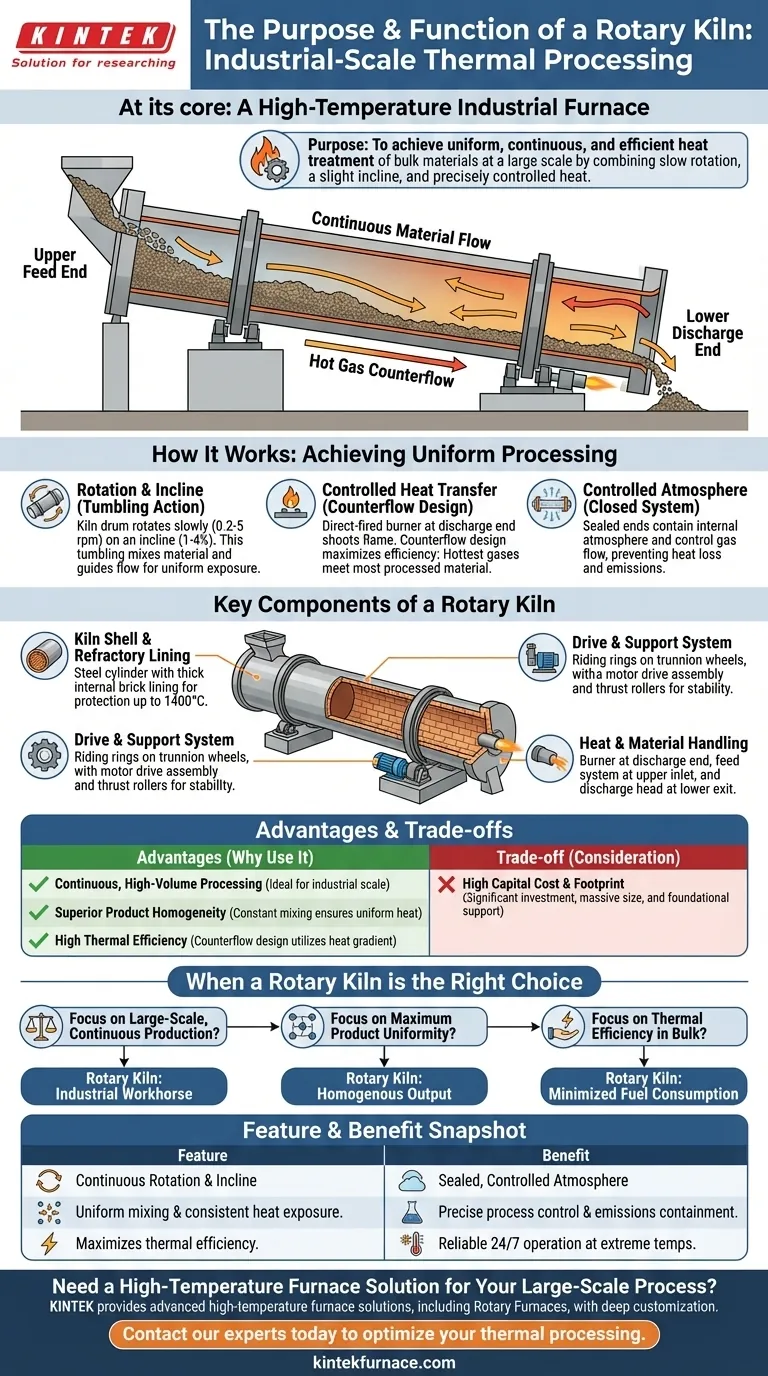

Le but fondamental d'un four rotatif est d'obtenir un traitement thermique uniforme, continu et efficace des matériaux en vrac à grande échelle en combinant une rotation lente, une légère inclinaison et une chaleur précisément contrôlée.

Comment un four rotatif réalise un traitement uniforme

L'efficacité d'un four rotatif réside dans son principe de fonctionnement élégant, qui garantit que chaque particule du matériau est traitée de manière cohérente. Il y parvient grâce à une combinaison de mouvement mécanique et de transfert de chaleur optimisé.

Le principe de rotation et d'inclinaison

Le corps du four, ou tambour, tourne lentement sur son axe, généralement entre 0,2 et 5 tours par minute (tr/min). Cette lente action de culbutage mélange constamment le matériau à l'intérieur.

Simultanément, l'ensemble du tambour est réglé sur une légère inclinaison, généralement entre 1 % et 4 %. Cette pente utilise la gravité pour guider le matériau de l'extrémité d'alimentation supérieure vers l'extrémité de décharge inférieure, assurant un flux continu.

La combinaison de la rotation et de l'inclinaison garantit que le matériau est constamment retourné, exposant toutes les surfaces à la source de chaleur pour un produit final homogène.

Le rôle du transfert de chaleur contrôlé

La chaleur est appliquée directement ou indirectement. Dans un four à chauffage direct, un brûleur situé à l'extrémité de décharge projette une flamme dans le tambour, permettant aux gaz chauds de passer directement sur le matériau.

La plupart des fours utilisent une conception à contre-courant, où le matériau descend tandis que les gaz chauds du brûleur montent. C'est très efficace, car les gaz les plus chauds rencontrent le matériau le plus traité, et les gaz les plus froids préchauffent le nouveau matériau entrant.

Un four à chauffage indirect chauffe le matériau en appliquant de la chaleur à l'extérieur de la coque du four, ce qui est idéal pour les processus qui ne peuvent tolérer un contact direct avec les gaz de combustion.

L'importance d'une atmosphère contrôlée

Les fours rotatifs sont scellés aux deux extrémités. Ces joints sont essentiels pour contenir l'atmosphère interne et contrôler le débit de gaz.

Ce système fermé empêche la perte de chaleur, contient la poussière et les émissions, et permet aux opérateurs de maintenir une atmosphère spécifique (par exemple, oxydante ou réductrice) requise pour certaines réactions chimiques.

Composants clés d'un four rotatif

La conception du four est un système robuste de pièces interconnectées, chacune ayant une fonction spécifique pour assurer un fonctionnement fiable et continu.

La coque du four et le revêtement réfractaire

Le corps principal est un cylindre en acier robuste appelé coque du four.

À l'intérieur, il est tapissé d'une épaisse couche de briques réfractaires. Cette couche isolante protège la coque en acier des températures de processus internes extrêmes, qui peuvent dépasser 1400°C (2550°F).

Le système d'entraînement et de support

Le poids massif du four est supporté par de grandes bandes d'acier appelées anneaux de roulement, qui reposent sur des ensembles de galets de support.

Un puissant ensemble d'entraînement, composé d'un moteur et d'un réducteur, fait tourner un grand engrenage qui encercle la coque du four, assurant une rotation lente et puissante. Des galets de butée empêchent le four de glisser vers le bas en raison de son inclinaison.

Le système de traitement de la chaleur et des matériaux

Le brûleur est la principale source de chaleur, généralement alimenté au gaz, au mazout ou au charbon, et est situé à l'extrémité de décharge.

Un système d'alimentation introduit en continu la matière première dans l'extrémité d'entrée supérieure, tandis que le matériau traité sort par la tête de décharge à l'extrémité inférieure.

Comprendre les avantages et les compromis

Bien que très efficace, un four rotatif est un équipement industriel important avec des forces et des considérations spécifiques. Sa valeur réside dans son échelle et sa cohérence.

Avantage : Traitement continu et à grand volume

Les fours rotatifs sont conçus pour un flux de matériau constant et ininterrompu. Cela les rend idéaux pour la production à l'échelle industrielle où l'arrêt et le démarrage sont inefficaces.

Avantage : Homogénéité supérieure du produit

L'action constante de culbutage et de mélange est la plus grande force du four. Elle garantit que chaque particule reçoit une exposition à la chaleur presque identique, ce qui conduit à un produit final très uniforme et prévisible.

Avantage : Haute efficacité thermique

La conception à contre-courant des fours à chauffage direct est extrêmement efficace pour le transfert de chaleur. Elle minimise le gaspillage d'énergie en utilisant le gradient de température complet des gaz de combustion pour sécher, préchauffer et enfin calciner le matériau.

Compromis : Coût d'investissement et encombrement élevés

Les fours rotatifs sont des machines massives et complexes qui représentent un investissement en capital important. Ils nécessitent un grand encombrement physique et un support de fondation substantiel, ce qui les rend inadaptés aux projets à petite échelle ou pilotes.

Quand un four rotatif est le bon choix

Le choix de cette technologie dépend entièrement de vos objectifs de traitement, en particulier en ce qui concerne l'échelle et la cohérence du produit.

- Si votre objectif principal est la production continue à grande échelle : Le four rotatif est un cheval de bataille industriel conçu pour un débit constant et à grand volume.

- Si votre objectif principal est d'atteindre une uniformité maximale du produit : L'action de culbutage assure un rendement homogène difficile à égaler avec les fours statiques.

- Si votre objectif principal est l'efficacité thermique dans un processus en vrac : Le principe de chauffage à contre-courant fait du four rotatif un choix très efficace pour minimiser la consommation de carburant.

En fin de compte, le four rotatif est un outil fondamental de l'industrie moderne pour transformer les matières premières en produits raffinés avec précision et efficacité à une échelle immense.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Rotation continue et inclinaison | Assure un mélange uniforme et une exposition constante à la chaleur pour un produit homogène. |

| Conception de chauffage à contre-courant | Maximise l'efficacité thermique en préchauffant le matériau entrant avec les gaz d'échappement. |

| Atmosphère scellée et contrôlée | Permet un contrôle précis du processus (oxydant/réducteur) et contient les émissions. |

| Construction robuste | Conçu pour un fonctionnement fiable 24h/24 et 7j/7 à des températures extrêmes dépassant 1400°C (2550°F). |

Besoin d'une solution de four à haute température pour votre processus à grande échelle ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à diverses industries des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours rotatifs, les fours à moufle, à tube, sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences de traitement uniques.

Laissez-nous vous aider à atteindre une homogénéité de produit et une efficacité thermique supérieures. Contactez nos experts dès aujourd'hui pour discuter de la façon dont une solution de four personnalisée peut optimiser votre traitement thermique.

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique