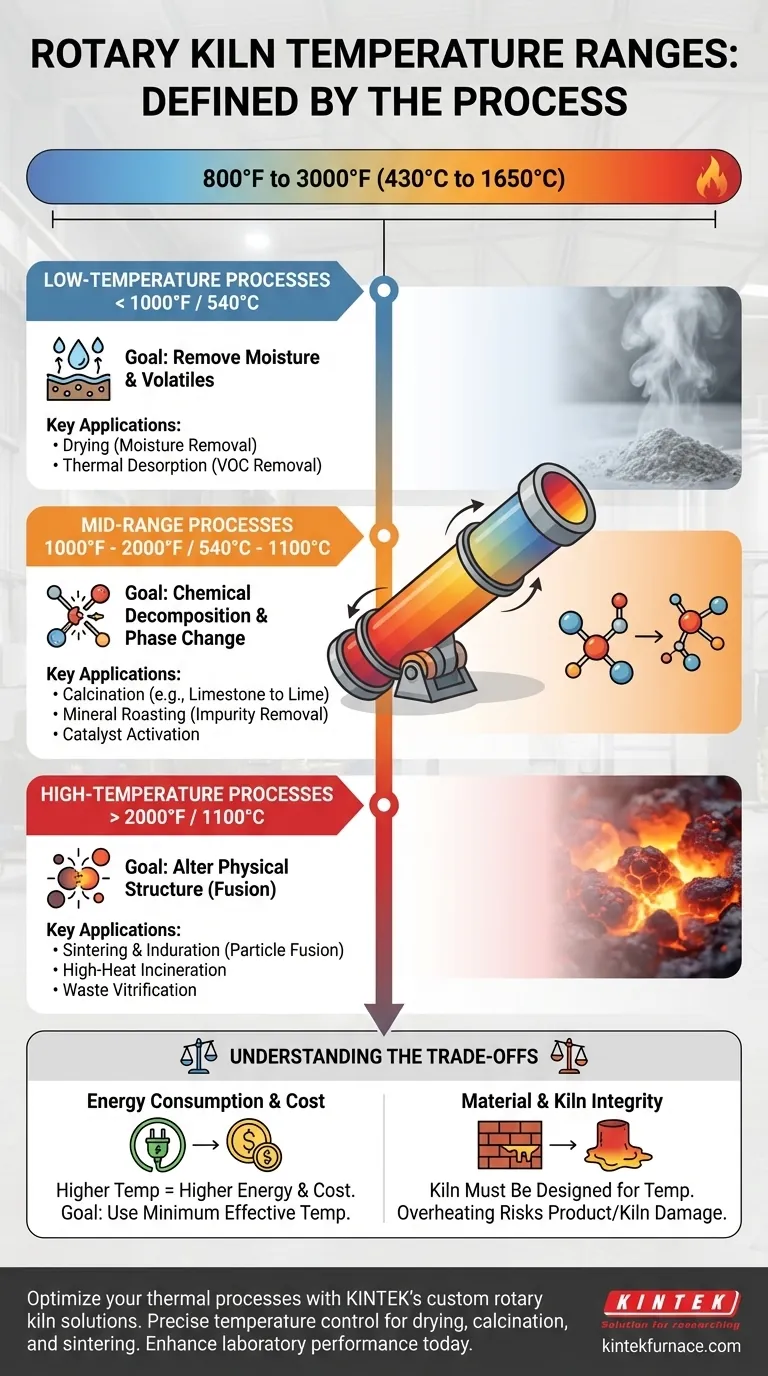

Les fours rotatifs fonctionnent sur un vaste spectre de températures, le niveau de chaleur spécifique étant entièrement déterminé par le matériau traité. Généralement, cette plage se situe entre 800°F et 3000°F (430°C à 1650°C). Cette large variation existe parce qu'un four est un outil destiné à induire un changement physique ou chimique spécifique, et chaque transformation — du simple séchage à la décomposition chimique complexe — a une exigence de température unique.

La température de fonctionnement d'un four rotatif n'est pas une caractéristique de l'équipement lui-même, mais une fonction directe du processus qu'il accomplit. Pour déterminer la température correcte, vous devez d'abord définir le résultat souhaité pour votre matériau, qu'il s'agisse de séchage, de calcination ou de frittage.

Pourquoi la température varie : Le processus définit la chaleur

Un four rotatif est essentiellement un cylindre incliné et rotatif qui fait culbuter le matériau à travers une zone chauffée. Cette conception assure une exposition uniforme à la chaleur. La température à l'intérieur n'est pas fixée arbitrairement ; elle est contrôlée avec précision pour déclencher une réaction spécifique dans le matériau qui le traverse.

Processus à basse température (< 1000°F / 540°C)

À l'extrémité inférieure du spectre, l'objectif est généralement d'éliminer l'humidité ou les composés volatils sans altérer la chimie fondamentale du matériau.

Le séchage est l'application à basse chaleur la plus courante, axée uniquement sur l'élimination de la teneur en eau.

La désorption thermique est un autre processus clé, utilisé pour chauffer des matériaux comme les sols contaminés juste assez pour vaporiser les composés organiques volatils (COV) en vue de leur élimination.

Processus de température moyenne (1000°F - 2000°F / 540°C - 1100°C)

Cette plage est celle où se produisent la plupart des décompositions chimiques et des réactions de changement de phase.

La calcination est le processus déterminant dans cette tranche de température. Elle implique la décomposition thermique d'un matériau, convertissant le plus souvent le calcaire (CaCO₃) en chaux (CaO) en éliminant le dioxyde de carbone.

D'autres applications comprennent la torréfaction des minerais pour éliminer les impuretés comme le soufre, ou l'activation des catalyseurs, qui prépare les catalyseurs pour une utilisation industrielle.

Processus à haute température (> 2000°F / 1100°C)

Les températures les plus élevées sont réservées aux processus qui modifient fondamentalement la structure physique d'un matériau, le rapprochant souvent de son point de fusion.

Le frittage et l'induration en sont des exemples parfaits. Ces processus chauffent des particules fines, comme des granulés de minerai de fer, jusqu'à ce que leurs surfaces fusionnent, créant une masse unique et durcie sans fondre complètement.

L'incinération à haute chaleur et la vitrification des déchets fonctionnent également dans cette plage pour obtenir une réduction maximale du volume et créer un laitier stable semblable à du verre.

Comprendre les compromis

La sélection d'une température est une décision critique ayant des conséquences directes sur le coût, l'efficacité et la qualité du produit. Ne pas comprendre ces compromis est un piège courant et coûteux.

Consommation d'énergie par rapport au débit

Des températures plus élevées nécessitent beaucoup plus d'énergie, ce qui est souvent le coût opérationnel le plus important associé à un four.

L'objectif est toujours d'utiliser la température minimale efficace qui réalise la réaction souhaitée. Utiliser une chaleur excessive gaspille du carburant et n'apporte aucun bénéfice.

Intégrité du matériau et conception du four

Le four lui-même, en particulier son revêtement intérieur en briques réfractaires, doit être conçu pour résister à la température de fonctionnement visée. Un four de séchage à basse température ne peut pas être reconverti pour le frittage à haute température.

De même, une surchauffe peut ruiner le produit final (par exemple, faire fondre au lieu de fritter), tandis qu'un sous-chauffage entraîne une réaction incomplète et un produit inutile ou non conforme aux spécifications.

Adapter la température à votre objectif thermique

Votre objectif de processus est le facteur le plus important pour déterminer la température de fonctionnement correcte de votre four rotatif.

- Si votre objectif principal est l'élimination de l'humidité ou le séchage : Vous fonctionnerez à l'extrémité inférieure du spectre, généralement en dessous de 1000°F (540°C), pour éviter les changements chimiques.

- Si votre objectif principal est la décomposition chimique (calcination) : Vous aurez besoin d'une température moyenne, souvent entre 1500°F et 2000°F (815°C - 1100°C), pour provoquer la réaction.

- Si votre objectif principal est de créer une masse solide et durcie (frittage) : Vous devez prévoir un fonctionnement à haute température, dépassant souvent 2200°F (1200°C), pour obtenir la fusion des particules.

En fin de compte, la bonne température est celle qui réalise précisément et efficacement la transformation souhaitée dans votre matériau.

Tableau récapitulatif :

| Type de processus | Plage de température (°F) | Plage de température (°C) | Applications clés |

|---|---|---|---|

| Basse température | < 1000°F | < 540°C | Séchage, Désorption thermique |

| Température moyenne | 1000°F - 2000°F | 540°C - 1100°C | Calcination, Torréfaction des minerais |

| Haute température | > 2000°F | > 1100°C | Frittage, Incinération |

Prêt à optimiser vos processus thermiques avec une solution de four rotatif sur mesure ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours rotatifs, adaptées à vos besoins expérimentaux uniques. Nos capacités de personnalisation approfondies garantissent un contrôle précis de la température pour des applications telles que le séchage, la calcination et le frittage, maximisant l'efficacité et la qualité du produit. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource