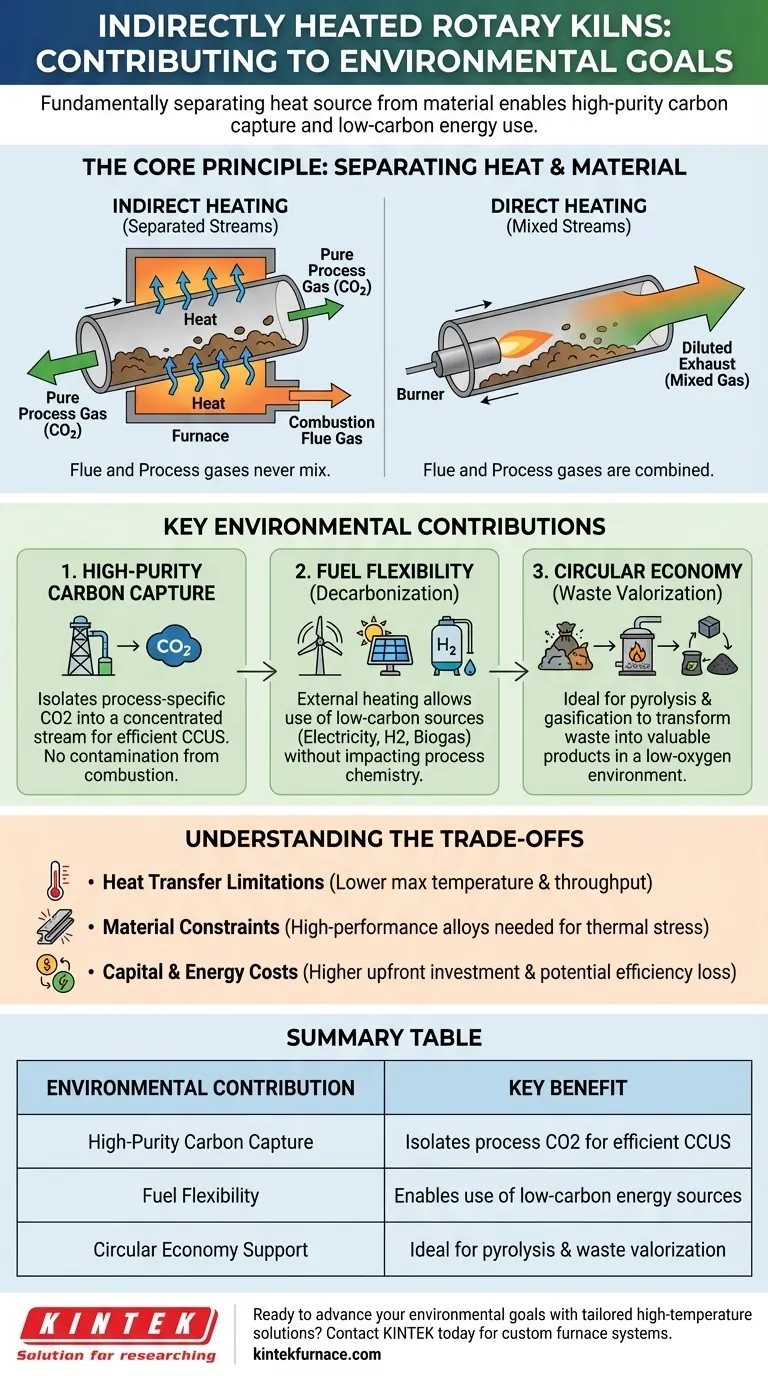

À la base, les fours rotatifs à chauffage indirect contribuent aux objectifs environnementaux en séparant fondamentalement la source de chauffage du matériau traité. Cette séparation empêche le mélange des gaz de combustion avec les gaz libérés par le procédé lui-même, ce qui permet une capture de carbone de haute pureté et offre une voie claire pour l'utilisation de sources d'énergie à faible émission de carbone pour la chaleur.

L'avantage environnemental le plus important d'un four à chauffage indirect est sa capacité à isoler le flux de gaz du procédé. Cela rend la capture des émissions de CO2 spécifiques au procédé beaucoup plus efficace et économique qu'avec les systèmes à chauffage direct.

Le Principe de Base : Séparer la Chaleur du Matériau

Pour comprendre les avantages environnementaux, vous devez d'abord saisir la différence fondamentale de conception entre le chauffage indirect et le chauffage direct. Cette distinction est la source de tous les avantages ultérieurs.

Fonctionnement d'un Four à Chauffage Indirect

Un four rotatif à chauffage indirect est essentiellement un tube rotatif logé à l'intérieur d'un four ou d'une chambre de chauffe fixe plus grande.

La chaleur est appliquée à l'extérieur du tube rotatif. Cette chaleur est ensuite conduite à travers la paroi du tube jusqu'au matériau qui s'y agite à l'intérieur.

Il est crucial que les gaz provenant de la source de chauffage (gaz de combustion) n'entrent jamais en contact avec le matériau ou les gaz libérés par le matériau (gaz de procédé).

Le Contraste avec le Four à Chauffage Direct

Dans un four à chauffage direct, un brûleur projette une flamme directement dans le tambour rotatif, et les gaz de combustion chauds circulent sur le matériau.

Bien que souvent plus efficace sur le plan thermique pour les applications à grand volume, cette conception mélange le gaz de combustion (issu de la combustion du carburant) avec le gaz de procédé (issu du matériau). Le résultat est un flux d'échappement unique, à grand volume et dilué.

Contributions Environnementales Clés

La séparation des flux de gaz dans un four indirect ouvre la voie à plusieurs stratégies puissantes de décarbonation et de gestion environnementale.

Permettre une Capture de Carbone de Haute Pureté

C'est l'avantage le plus significatif. De nombreux procédés industriels, comme la calcination des minéraux, libèrent du CO2 comme résultat direct de la réaction chimique.

Dans un four indirect, ce CO2 de procédé quitte le système sous forme de flux concentré et pur, non contaminé par l'azote et les autres produits de la combustion du combustible.

La capture du CO2 à partir d'un flux pur est beaucoup plus simple et moins énergivore que d'essayer de l'éliminer du flux d'échappement massif et dilué d'un système à chauffage direct. Cela rend la capture, l'utilisation et le stockage du carbone (CCUS) une réalité pratique et économique.

Réduire l'Empreinte avec la Flexibilité des Combustibles

Étant donné que la source de chaleur est externe, les fours indirects sont exceptionnellement flexibles. Ils peuvent être chauffés par une variété de sources d'énergie sans affecter la chimie du procédé.

Cela permet l'utilisation d'énergie à faible émission de carbone ou sans carbone, telle que :

- L'électricité renouvelable (chauffage par résistance)

- L'hydrogène vert

- Le biogaz

Ceci offre une voie directe pour éliminer l'empreinte carbone associée au chauffage du four, une étape beaucoup plus complexe dans les systèmes à chauffage direct.

Faire Progresser l'Économie Circulaire

Les fours indirects sont idéaux pour les procédés de traitement thermique avancés tels que la pyrolyse et la gazéification, qui décomposent les matériaux dans un environnement pauvre en oxygène.

Cette capacité est utilisée pour transformer des déchets — tels que des plastiques, de la biomasse ou des boues — en produits de valeur comme le gaz de synthèse (syngas), des huiles ou du biochar. En évitant la combustion directe, le processus se concentre sur la conversion des matériaux plutôt que sur la simple incinération, soutenant ainsi les objectifs de l'économie circulaire.

Comprendre les Compromis

Bien que puissant, le mode de chauffage indirect n'est pas une solution universelle. Il s'accompagne de compromis techniques et opérationnels spécifiques qui doivent être pris en compte.

Limites du Transfert de Chaleur

La vitesse de transfert de chaleur est limitée par la conductivité thermique de la coque métallique du four rotatif.

Cela peut entraîner des températures de fonctionnement maximales plus basses et un débit réduit par rapport aux fours à chauffage direct, où la chaleur est transférée plus directement au matériau.

Contraintes du Matériau de Construction

La coque du four rotatif est soumise à des contraintes thermiques extrêmes. Cela nécessite l'utilisation d'alliages métalliques haute performance capables de conserver leur résistance à haute température.

Le choix de l'alliage peut limiter la température maximale et être un facteur lors du traitement de matériaux chimiquement agressifs ou abrasifs qui pourraient endommager la coque.

Coûts d'Investissement et Énergétiques

La conception, comprenant un four externe et un tube interne en alliage de haute qualité, peut entraîner un coût d'investissement initial plus élevé qu'un four à chauffage direct plus simple.

De plus, selon la conception, une partie de la chaleur peut être perdue par le four externe, ce qui peut le rendre moins économe en énergie dans certaines applications s'il n'est pas correctement conçu et isolé.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser un four à chauffage indirect doit être guidée par vos objectifs principaux en matière de procédé et d'environnement.

- Si votre objectif principal est la capture de carbone de haute pureté : Un four à chauffage indirect est le choix supérieur et souvent le seul viable pour isoler le CO2 du procédé.

- Si votre objectif principal est l'électrification de votre procédé ou l'utilisation d'hydrogène : La conception d'un four indirect est parfaitement adaptée pour intégrer des résistances électriques ou des brûleurs à hydrogène.

- Si votre objectif principal est le débit maximal à très haute température (par exemple, la fabrication de ciment) : Un four traditionnel à chauffage direct peut encore être la technologie la plus établie, bien qu'il présente des défis de décarbonation plus importants.

- Si votre objectif principal est la valorisation des déchets par pyrolyse : L'environnement sans oxygène d'un four à chauffage indirect est essentiel pour ce procédé.

Choisir la bonne technologie de traitement thermique est une décision stratégique qui a un impact direct sur votre capacité à atteindre les objectifs environnementaux et opérationnels futurs.

Tableau Récapitulatif :

| Contribution Environnementale | Avantage Clé |

|---|---|

| Capture de Carbone de Haute Pureté | Isole le CO2 du procédé pour un CCUS efficace |

| Flexibilité des Combustibles | Permet l'utilisation de sources d'énergie à faible émission de carbone |

| Soutien à l'Économie Circulaire | Idéal pour la pyrolyse et la valorisation des déchets |

Prêt à faire progresser vos objectifs environnementaux avec des solutions sur mesure à haute température ? KINTEK tire parti de sa R&D exceptionnelle et de sa fabrication interne pour fournir des systèmes de fours avancés tels que les fours rotatifs, les fours à muffle, à tube, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, aidant les industries à atteindre une capture de carbone et une durabilité efficaces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre parcours de décarbonation !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme