En bref, les hautes températures sont utilisées dans les fours rotatifs pour fournir l'énergie nécessaire afin de forcer une réaction chimique ou un changement de phase physique dans un matériau. Ce processus transforme fondamentalement la matière première brute en un produit fini doté de propriétés entièrement nouvelles et précieuses qui n'existeraient pas à des températures normales.

Le but principal d'un four rotatif n'est pas seulement de chauffer un matériau, mais d'utiliser des hautes températures contrôlées avec précision comme un outil. Cette énergie thermique entraîne des transformations spécifiques, souvent énergivores, qui sont essentielles pour créer des produits comme le ciment, la chaux et les minéraux raffinés.

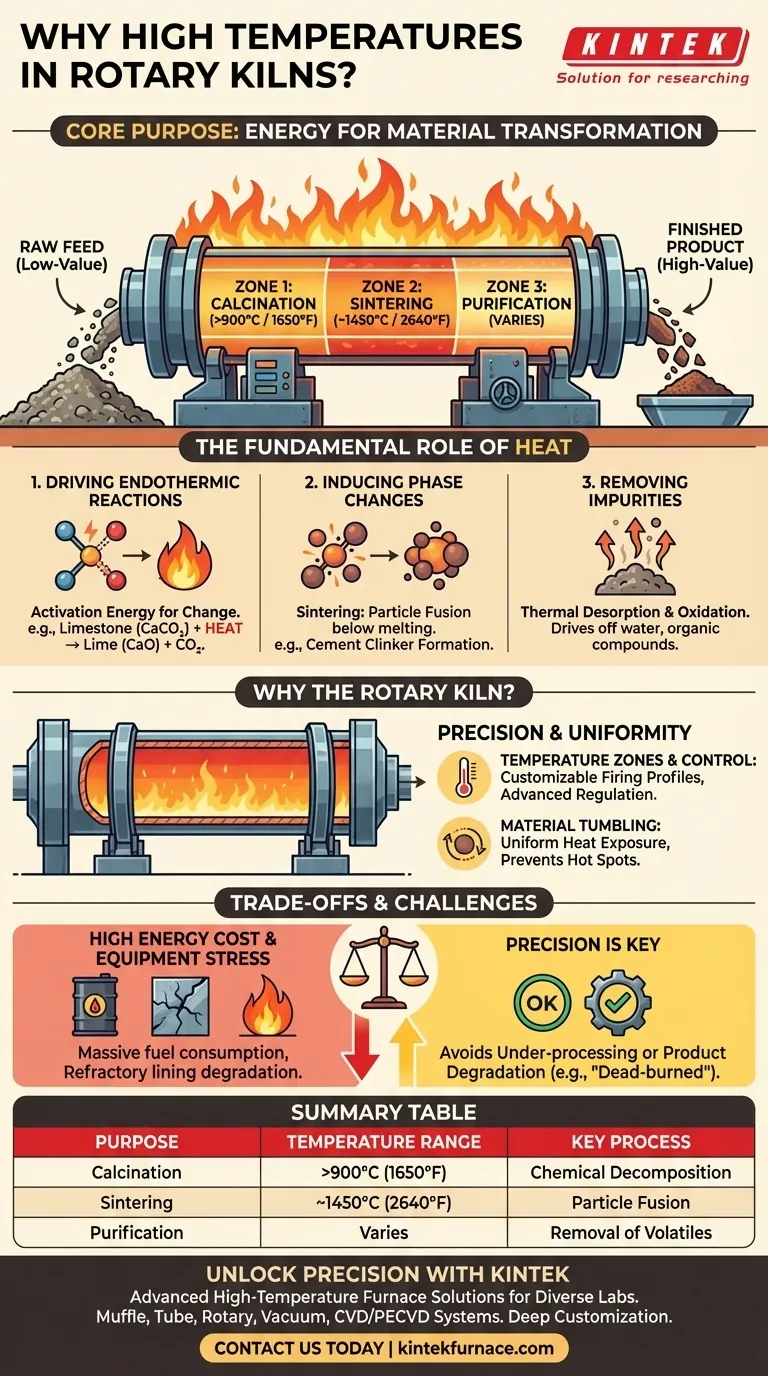

Le rôle fondamental de la chaleur dans la transformation des matériaux

Pour comprendre le four rotatif, vous devez d'abord comprendre le rôle de l'énergie thermique. La haute température est le catalyseur principal qui permet les changements souhaités dans le matériau traité.

Conduire les réactions chimiques endothermiques

De nombreux processus industriels cruciaux sont endothermiques, ce qui signifie qu'ils nécessitent un apport constant d'énergie pour se produire. L'environnement à haute température à l'intérieur d'un four fournit cette énergie d'activation.

Un exemple classique est la calcination, où le calcaire (CaCO3) est chauffé pour produire de la chaux (CaO) et du dioxyde de carbone (CO2). Cette réaction ne se produira pas à un rythme significatif sans des températures dépassant 900°C (1650°F).

Induire des changements de phase physique

La chaleur est également utilisée pour changer l'état physique d'un matériau. Cela peut impliquer la fusion, mais plus souvent dans les fours, cela implique le frittage.

Le frittage est un processus où les particules fusionnent à une température juste en dessous de leur point de fusion. Dans la production de ciment, un mélange de matières premières est chauffé à environ 1450°C (2640°F) pour former une masse semi-fondue qui, après refroidissement, devient le clinker de ciment — un nouveau matériau doté des propriétés hydrauliques souhaitées.

Élimination des matières volatiles et des impuretés

La chaleur est un outil de purification efficace. Elle est utilisée pour éliminer les composants indésirables, un processus connu sous le nom de désorption thermique.

Cela peut être aussi simple que l'élimination de l'eau résiduelle (séchage) ou aussi complexe que l'oxydation, où les composés organiques ou les éléments indésirables sont brûlés, laissant un produit final plus concentré et précieux.

Pourquoi le four rotatif est l'outil idéal

Bien que d'autres fours puissent atteindre des températures élevées, la conception du four rotatif est particulièrement adaptée aux traitements thermiques continus à grande échelle. Son efficacité provient de sa capacité à gérer l'application de chaleur avec précision.

Assurer la précision et le contrôle de la température

Un four rotatif n'est pas un simple tube chauffé uniformément. Il est conçu avec des zones de température distinctes, permettant un profil de cuisson personnalisable.

Des systèmes de contrôle avancés et des mécanismes comme l'injection d'air de refroidissement garantissent que la température est précisément régulée sur toute la longueur du four. Cela empêche le sous-traitement, qui laisse la réaction incomplète, et le sur-traitement, qui peut ruiner le produit final.

Faciliter le transfert de chaleur et le mélange des matériaux

La rotation lente du four est essentielle. Elle fait continuellement tomber le matériau, le soulevant à travers les gaz chauds et le mettant en contact avec les parois réfractaires chaudes.

Cette action de culbutage assure une exposition uniforme à la chaleur pour chaque particule, empêchant les points chauds et favorisant une réaction chimique cohérente sur l'ensemble du lot. Elle facilite également la libération des gaz produits pendant la réaction.

Comprendre les compromis

L'utilisation de hautes températures est efficace mais s'accompagne de défis et de coûts opérationnels importants.

Consommation d'énergie élevée

Atteindre et maintenir des températures supérieures à 1400°C nécessite une quantité massive de carburant (comme le charbon, le coke de pétrole ou le gaz naturel). L'énergie est souvent le coût opérationnel le plus important pour une installation basée sur un four.

Contraintes matérielles et d'équipement

La chaleur extrême exerce une énorme contrainte sur les composants du four. La coque en acier doit être protégée par un revêtement réfractaire durable, qui se dégrade avec le temps et nécessite un remplacement périodique et coûteux.

Risque de dégradation du produit

Bien que la chaleur soit nécessaire, un excès peut être destructeur. Par exemple, la chaux ou la dolomie "calcinée à mort" est produite à une température si élevée que sa réactivité est fortement réduite. Un contrôle précis n'est donc pas un luxe mais une nécessité pour l'assurance qualité.

Faire le bon choix pour votre objectif

La température cible dans un four est entièrement déterminée par la transformation souhaitée du matériau.

- Si votre objectif principal est la calcination (chaux, gypse) : Votre objectif est d'appliquer juste assez de chaleur pour entraîner la décomposition chimique sans fritter ou "calciner à mort" le matériau.

- Si votre objectif principal est la production de clinker (ciment) : Votre objectif est d'atteindre une température de frittage spécifique pour induire une fusion partielle et former de nouvelles phases minéralogiques.

- Si votre objectif principal est la purification ou la réduction (minéraux) : Votre objectif est d'utiliser la température en combinaison avec une atmosphère contrôlée pour brûler ou réduire chimiquement les éléments indésirables spécifiques.

En fin de compte, la température est le principal levier que vous utilisez pour transformer une matière première de faible valeur en un produit final spécifié de grande valeur.

Tableau récapitulatif :

| Objectif | Plage de température | Processus clé |

|---|---|---|

| Calcination | >900°C (1650°F) | Décomposition chimique (ex : calcaire en chaux) |

| Frittage | ~1450°C (2640°F) | Fusion des particules (ex : formation de clinker de ciment) |

| Purification | Variable | Élimination des substances volatiles et des impuretés |

Débloquez la précision du traitement à haute température avec KINTEK

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par une forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous vous concentriez sur la calcination, le frittage ou la purification, nos solutions sur mesure garantissent une transformation efficace des matériaux et des résultats supérieurs.

Prêt à améliorer vos opérations ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel