En bref, l'induction électromagnétique améliore l'efficacité des fours rotatifs en modifiant fondamentalement la méthode de chauffage. Au lieu de chauffer le four de l'extérieur vers l'intérieur, elle génère de la chaleur directement à l'intérieur du matériau traité. Ce chauffage direct et interne réduit considérablement le gaspillage d'énergie et accélère l'ensemble du processus.

L'avantage principal de l'induction électromagnétique est sa capacité à contourner les étapes intermédiaires inefficaces du chauffage traditionnel. En convertissant l'énergie électrique directement en énergie thermique à l'intérieur du matériau cible, elle élimine les pertes de chaleur massives associées au chauffage initial de la coque du four et de l'air ambiant.

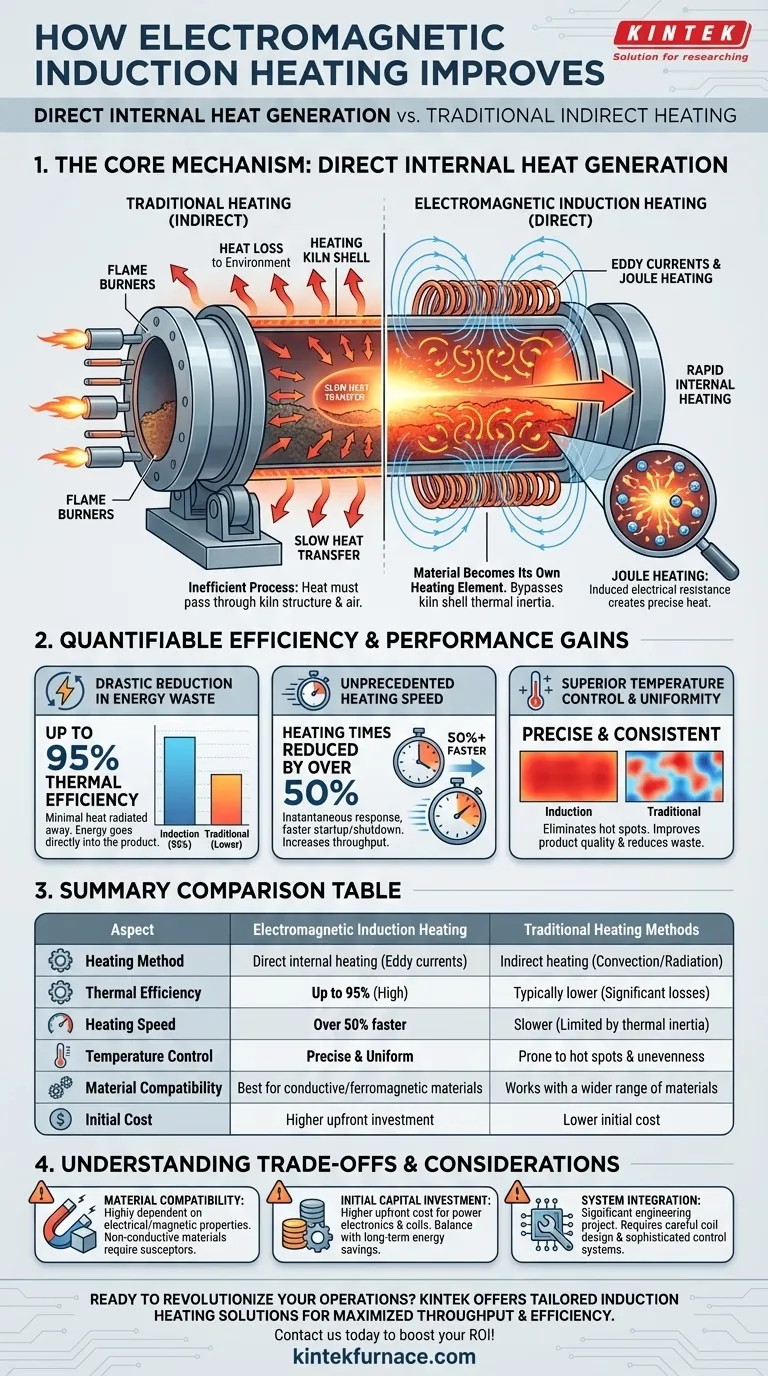

Le mécanisme central : la génération directe de chaleur interne

Pour comprendre les gains d'efficacité, il faut d'abord saisir la différence fondamentale dans la manière dont la chaleur est fournie par rapport aux méthodes conventionnelles comme les brûleurs à gaz ou les résistances chauffantes.

De l'énergie électrique à l'énergie thermique

L'induction électromagnétique utilise un champ magnétique pour induire des courants de Foucault électriques à l'intérieur du matériau conducteur dans le four. La résistance électrique naturelle du matériau fait que ces courants génèrent une chaleur interne précise, un principe connu sous le nom de chauffage Joule.

Essentiellement, le matériau devient son propre élément chauffant.

Contournement du transfert de chaleur conventionnel

Les fours traditionnels fonctionnent par convection et rayonnement. Une flamme ou un élément chauffant chauffe la coque du four et l'air à l'intérieur, qui transfèrent ensuite lentement cette chaleur au lit de matériau.

Ce processus indirect est intrinsèquement inefficace, une partie significative de l'énergie étant perdue dans la structure du four et l'environnement avant même d'atteindre le produit. Le chauffage par induction ignore complètement ces étapes.

Élimination de l'inertie thermique

Comme l'induction n'a pas besoin de chauffer le revêtement réfractaire massif de la coque du four à la température de fonctionnement, le temps de réponse du système est presque instantané. Ce manque d'inertie thermique permet des ajustements rapides de la température et des cycles de démarrage et d'arrêt considérablement plus rapides.

Gains quantifiables d'efficacité et de performance

Ce changement de méthodologie de chauffage se traduit par des améliorations mesurables des indicateurs opérationnels clés.

Réduction drastique du gaspillage d'énergie

Le principal avantage est une efficacité thermique exceptionnellement élevée, qui peut atteindre jusqu'à 95 %. Puisque la chaleur est générée là où elle est nécessaire, très peu d'énergie est rayonnée vers l'extérieur du four, ce qui entraîne des réductions significatives de la consommation d'énergie et des coûts d'exploitation.

Vitesse de chauffage sans précédent

En fournissant directement de l'énergie au matériau, les temps de chauffage peuvent être réduits de plus de 50 % par rapport aux systèmes conventionnels. Cela augmente directement le débit du four et la capacité de production globale sans agrandir son empreinte physique.

Contrôle et uniformité supérieurs de la température

Le chauffage par induction est incroyablement précis et uniforme. Il élimine les points chauds et la distribution inégale de la température courants dans les fours traditionnellement chauffés. Cela conduit à une qualité de produit plus élevée et plus constante et à moins de gaspillage de matériau dû à un traitement insuffisant ou excessif.

Comprendre les compromis et les considérations

Bien que puissante, l'induction électromagnétique n'est pas une solution universelle. Une évaluation lucide de ses limites est cruciale pour prendre une décision éclairée.

Compatibilité des matériaux

L'efficacité de cette méthode dépend fortement des propriétés électriques et magnétiques du matériau traité. Elle fonctionne mieux avec des matériaux électriquement conducteurs ou ferromagnétiques. Les matériaux non conducteurs ne peuvent pas être chauffés directement et nécessiteraient l'utilisation de suscepteurs conducteurs mélangés, ce qui ajoute de la complexité.

Investissement initial en capital

Le coût initial d'un système d'induction électromagnétique, y compris l'électronique de puissance et les bobines d'induction, est généralement plus élevé que celui d'un système conventionnel à gaz ou à résistance. Les économies d'énergie à long terme doivent être mises en balance avec cet investissement initial en capital.

Intégration et complexité du système

La modernisation d'un four rotatif existant pour le chauffage par induction est un projet d'ingénierie important. Elle nécessite une conception minutieuse des bobines d'induction pour s'adapter à la géométrie du four et l'intégration d'un système d'alimentation et de contrôle sophistiqué. Ce n'est pas un simple remplacement "plug-and-play".

Faire le bon choix pour votre opération

La décision d'adopter le chauffage par induction doit être dictée par vos priorités opérationnelles spécifiques et les caractéristiques de vos matériaux.

- Si votre objectif principal est de maximiser le débit et les économies d'énergie : La vitesse et l'efficacité thermique allant jusqu'à 95 % du chauffage par induction présentent un argument convaincant pour un retour sur investissement à long terme.

- Si votre objectif principal est la qualité des produits et le contrôle des processus : La chaleur précise et uniforme fournie par l'induction offre une cohérence inégalée, réduisant les défauts et améliorant la valeur du produit final.

- Si vous traitez des matériaux divers ou non conducteurs : Une étude de faisabilité approfondie est essentielle pour déterminer si l'induction est viable ou si les méthodes de chauffage traditionnelles restent plus pratiques.

En fin de compte, choisir le chauffage par induction est un investissement stratégique dans l'intensification des processus, et pas seulement une mise à niveau d'équipement.

Tableau récapitulatif :

| Aspect | Chauffage par induction électromagnétique | Méthodes de chauffage traditionnelles |

|---|---|---|

| Méthode de chauffage | Chauffage interne direct via courants de Foucault | Chauffage indirect via convection/rayonnement |

| Efficacité thermique | Jusqu'à 95 % | Généralement plus faible en raison des pertes de chaleur |

| Vitesse de chauffage | Plus de 50 % plus rapide | Plus lent, limité par l'inertie thermique |

| Contrôle de la température | Précis et uniforme | Sujet aux points chauds et à l'hétérogénéité |

| Compatibilité des matériaux | Idéal pour les matériaux conducteurs/ferromagnétiques | Fonctionne avec une plus large gamme de matériaux |

| Coût initial | Investissement initial plus élevé | Coût initial plus faible |

Prêt à révolutionner vos opérations de four rotatif avec un chauffage par induction électromagnétique avancé ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours haute température sur mesure. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques.

Que vous visiez à maximiser le débit, à réaliser des économies d'énergie supérieures ou à améliorer la qualité des produits, nos systèmes de chauffage par induction peuvent offrir jusqu'à 95 % d'efficacité thermique et des temps de traitement plus rapides.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de chauffage et augmenter votre retour sur investissement !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés