En bref, après avoir été créées dans le plasma, les espèces réactives se déplacent vers la surface du substrat où elles adhèrent, réagissent et forment un film solide. Le processus est une séquence soigneusement contrôlée impliquant la diffusion, l'adsorption, la réaction de surface et l'élimination constante des produits de déchets pour garantir la qualité du matériau final.

Le parcours d'une espèce réactive n'est pas une collision aléatoire, mais un processus en plusieurs étapes. Comprendre ce chemin — de la création dans le plasma à sa réaction finale sur une surface — est la clé pour contrôler les propriétés du film que vous créez.

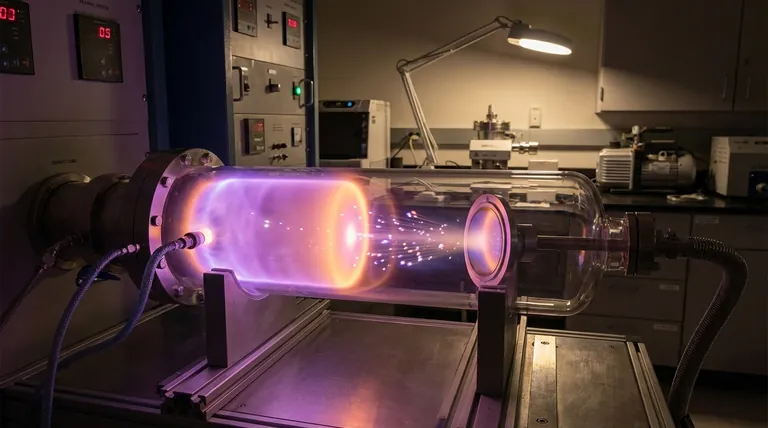

Le parcours du plasma au film solide

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus de construction de films minces atome par atome. Le sort des espèces réactives générées dans le plasma est le mécanisme central qui rend cela possible.

Étape 1 : Création dans le plasma

Une tension électrique est appliquée à un gaz précurseur à l'intérieur d'une chambre à vide. Cette énergie décompose les molécules de gaz, créant un mélange d'espèces réactives hautement, y compris des ions, des électrons et, plus important encore, des radicaux neutres. Ces radicaux sont souvent les principaux éléments constitutifs du film.

Étape 2 : Diffusion à travers la gaine

Une couche limite, connue sous le nom de gaine de plasma, se forme entre le plasma en vrac brillant et le substrat. Les espèces réactives doivent traverser cette région pour atteindre la surface où a lieu le dépôt. Les radicaux neutres diffusent à travers elle, tandis que les ions chargés sont accélérés par le champ électrique à l'intérieur de la gaine.

Étape 3 : Adsorption sur le substrat

Lorsqu'une espèce réactive atteint le substrat, elle doit d'abord adhérer à la surface dans un processus appelé adsorption. C'est une étape critique qui fait passer l'espèce d'une phase gazeuse à un état lié à la surface, la rendant disponible pour les réactions chimiques.

Étape 4 : Réactions de surface et croissance du film

Une fois adsorbées, les espèces réactives se déplacent à la surface, trouvent d'autres réactifs et subissent des réactions chimiques. Ces réactions les lient ensemble, formant le matériau solide souhaité. Ce processus se répète continuellement, construisant le film mince couche par couche.

Étape 5 : Élimination des sous-produits indésirables

Les réactions chimiques qui forment le film créent également des gaz résiduels, ou sous-produits. Un système de pompage sous vide puissant, souvent une combinaison de pompes turbomoléculaires et de pompes à vide primaire, élimine constamment ces sous-produits de la chambre. Cela les empêche d'être incorporés dans le film sous forme d'impuretés et garantit que la réaction de dépôt peut se poursuivre efficacement.

Comprendre les facteurs critiques

Le chemin apparemment simple d'une espèce réactive est influencé par plusieurs facteurs qui ont un impact direct sur le film final. Maîtriser ceux-ci vous donne le contrôle sur les propriétés du matériau.

Les rôles distincts des ions par rapport aux radicaux

Les radicaux sont électriquement neutres et contribuent généralement de manière principale à la croissance du film (vitesse de dépôt). Leur parcours est régi par la diffusion.

Les ions, étant chargés, sont accélérés par le champ électrique dans la gaine. Ils bombardent le film en croissance, ce qui peut être bénéfique. Ce bombardement compacte le film, augmentant sa densité et modifiant sa contrainte interne. Cependant, une énergie ionique excessive peut causer des dommages.

L'importance de la pression du processus

Diminuer la pression à l'intérieur de la chambre augmente le « libre parcours moyen », ou la distance moyenne qu'une espèce peut parcourir avant d'en heurter une autre. Cela modifie le flux et l'énergie des espèces atteignant le substrat, affectant directement l'uniformité et les propriétés du film.

La conséquence d'un pompage inefficace

Si les sous-produits ne sont pas éliminés efficacement, ils peuvent contaminer le processus. Ils peuvent soit être piégés dans le film en croissance, créant des défauts et compromettant sa pureté, soit altérer la chimie du plasma lui-même, entraînant un dépôt incohérent.

Comment appliquer cela à votre processus

Comprendre le parcours des espèces réactives vous permet de diagnostiquer les problèmes et d'ajuster votre processus pour atteindre des objectifs spécifiques.

- Si votre objectif principal est une vitesse de dépôt élevée : Votre objectif est de maximiser la création et le transport des radicaux neutres vers la surface.

- Si votre objectif principal est un film dense et dur : Votre objectif est d'utiliser un bombardement ionique contrôlé (en ajustant la puissance RF ou la polarisation) pour compacter le film au fur et à mesure de sa croissance.

- Si votre objectif principal est une faible contrainte de film : Votre objectif est de trouver un équilibre entre la température de dépôt et l'énergie ionique pour éviter que le film ne se sépare ou ne se comprime lui-même.

- Si votre objectif principal est une pureté de film élevée : Votre objectif est de vous assurer que vos gaz précurseurs sont propres et que votre pompage sous vide est très efficace pour éliminer les sous-produits de réaction.

En contrôlant l'environnement que ces espèces réactives traversent, vous contrôlez directement la synthèse de votre matériau.

Tableau récapitulatif :

| Étape | Processus clé | Résultat |

|---|---|---|

| Création | Le plasma décompose les molécules de gaz | Forme des ions, des électrons et des radicaux |

| Diffusion | Les espèces traversent la gaine de plasma | Les radicaux diffusent ; les ions s'accélèrent |

| Adsorption | Les espèces adhèrent à la surface du substrat | Permet les réactions de surface |

| Réaction | Les réactions de surface lient les espèces | Construit le film solide couche par couche |

| Élimination des sous-produits | Les pompes à vide éliminent les gaz résiduels | Assure la pureté et l'efficacité du film |

Prêt à optimiser votre processus PECVD pour des films minces supérieurs ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de four haute température avancées, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant les taux de dépôt, la densité du film et la pureté. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température