La différence fondamentale entre le dépôt chimique en phase vapeur assisté par plasma (PECVD) et le dépôt chimique en phase vapeur (CVD) conventionnel réside dans la source d'énergie utilisée pour provoquer la réaction. Alors que le CVD traditionnel s'appuie exclusivement sur une énergie thermique élevée (chaleur) pour décomposer les gaz précurseurs, le PECVD utilise un plasma énergisé pour initier les réactions chimiques. Cela permet au PECVD de déposer des couches minces de haute qualité à des températures nettement inférieures.

Au fond, le choix entre CVD et PECVD est un compromis entre la température et la complexité du processus. L'utilisation du plasma par le PECVD permet le dépôt sur des matériaux sensibles à la chaleur, une tâche impossible pour le CVD conventionnel à haute température.

La distinction fondamentale : Source d'énergie et température

La méthode utilisée pour fournir l'énergie dicte les conditions de fonctionnement et, par conséquent, les applications de chaque technique de dépôt.

CVD traditionnel : L'approche thermique

Le CVD conventionnel est un processus purement thermochimique. Les gaz précurseurs sont introduits dans une chambre de réaction où le substrat est chauffé à des températures très élevées, généralement comprises entre 600 °C et 800 °C, et parfois bien plus.

Cette chaleur intense fournit l'énergie d'activation nécessaire pour rompre les liaisons chimiques dans les gaz précurseurs, leur permettant de réagir et de se déposer sous forme de couche mince solide sur la surface du substrat.

PECVD : L'approche assistée par plasma

Le PECVD introduit un troisième élément dans la chambre : le plasma. Le plasma, souvent appelé quatrième état de la matière, est un gaz qui a été énergisé, généralement par un champ de radiofréquence (RF), jusqu'à ce que ses atomes soient ionisés.

Ce processus crée un mélange d'électrons de haute énergie, d'ions et de radicaux libres réactifs. Ces espèces très réactives entrent en collision avec les molécules de gaz précurseur, les décomposant et provoquant la réaction de dépôt.

Le rôle du plasma

Étant donné que le plasma — et non seulement la chaleur — fournit l'énergie nécessaire à la réaction, le substrat peut être maintenu à une température beaucoup plus basse. Les processus PECVD fonctionnent généralement de la température ambiante jusqu'à environ 350 °C.

Ceci fait du plasma le facteur habilitant pour le dépôt à basse température, élargissant fondamentalement la gamme des matériaux qui peuvent être revêtus.

Implications pratiques de la différence de température

La réduction spectaculaire de la température du processus n'est pas seulement un détail mineur ; c'est la principale raison de l'adoption généralisée du PECVD et a des conséquences importantes pour la fabrication.

Compatibilité des substrats

C'est l'avantage le plus significatif du PECVD. La chaleur élevée du CVD traditionnel détruirait ou endommagerait les substrats sensibles à la température tels que les polymères, les plastiques et les dispositifs semi-conducteurs entièrement fabriqués.

Le fonctionnement à basse température du PECVD en fait le choix par défaut pour déposer des films sur ces types de matériaux.

Réduction des contraintes thermiques

Les températures élevées provoquent l'expansion des matériaux, et ceux-ci se contractent lors du refroidissement. Cela peut créer des contraintes mécaniques importantes entre le substrat et la couche nouvellement déposée, entraînant des fissures, un pelage ou une déformation.

En minimisant la différence de température, le PECVD réduit considérablement les contraintes thermiques dans le produit final, améliorant ainsi sa fiabilité et son intégrité.

Taux de dépôt

À des températures plus basses, le PECVD peut souvent atteindre des taux de dépôt plus élevés qu'un processus CVD purement thermique aux mêmes températures. Le plasma crée activement une forte concentration d'espèces réactives, accélérant la croissance du film.

Comprendre les compromis

Bien que la basse température soit un avantage majeur, le choix du PECVD introduit ses propres considérations. L'utilisation du plasma n'est pas gratuite.

Pureté du film et contamination

Le processus au plasma peut incorporer des éléments des gaz précurseurs, tels que l'hydrogène, dans le film déposé. Cette contamination peut modifier les propriétés électriques ou optiques du film.

Le CVD traditionnel à haute température produit souvent des films plus purs car l'énergie thermique élevée est plus efficace pour éliminer de telles impuretés, résultant en un dépôt plus propre.

Densité et structure du film

La chaleur élevée du CVD conventionnel donne aux atomes à la surface plus d'énergie pour se déplacer et s'installer dans une structure optimale, dense et souvent cristalline.

Les films PECVD, déposés à des températures plus basses, peuvent parfois être moins denses ou plus amorphes (moins cristallins) car les atomes ont moins de mobilité de surface pendant la croissance.

Complexité du processus et de l'équipement

Un système PECVD est intrinsèquement plus complexe qu'un système CVD thermique traditionnel. Il nécessite un générateur d'alimentation RF, des réseaux d'adaptation et des conceptions de chambre sophistiquées pour générer et maintenir un plasma uniforme.

Cela augmente le coût de l'équipement et la complexité de la maintenance par rapport aux systèmes purement thermiques plus simples.

Faire le bon choix pour votre application

La sélection de la méthode de dépôt correcte nécessite d'adapter les capacités du processus aux limites de votre substrat et aux caractéristiques de film souhaitées.

- Si votre objectif principal est de déposer sur des matériaux sensibles à la température : Le PECVD est votre seule option viable, car sa basse température de processus empêche d'endommager le substrat.

- Si votre objectif principal est d'obtenir la pureté et la densité de film les plus élevées possibles : Le CVD traditionnel à haute température est souvent le choix supérieur, à condition que votre substrat puisse supporter la chaleur.

- Si votre objectif principal est de trouver un équilibre entre un débit élevé et une bonne qualité de film pour la production industrielle : Le PECVD offre fréquemment le meilleur compromis, permettant un dépôt rapide à des températures modérées compatibles avec de nombreuses applications.

En fin de compte, votre décision est dictée par la mise en balance du budget thermique de votre substrat par rapport aux exigences de performance spécifiques du film mince final.

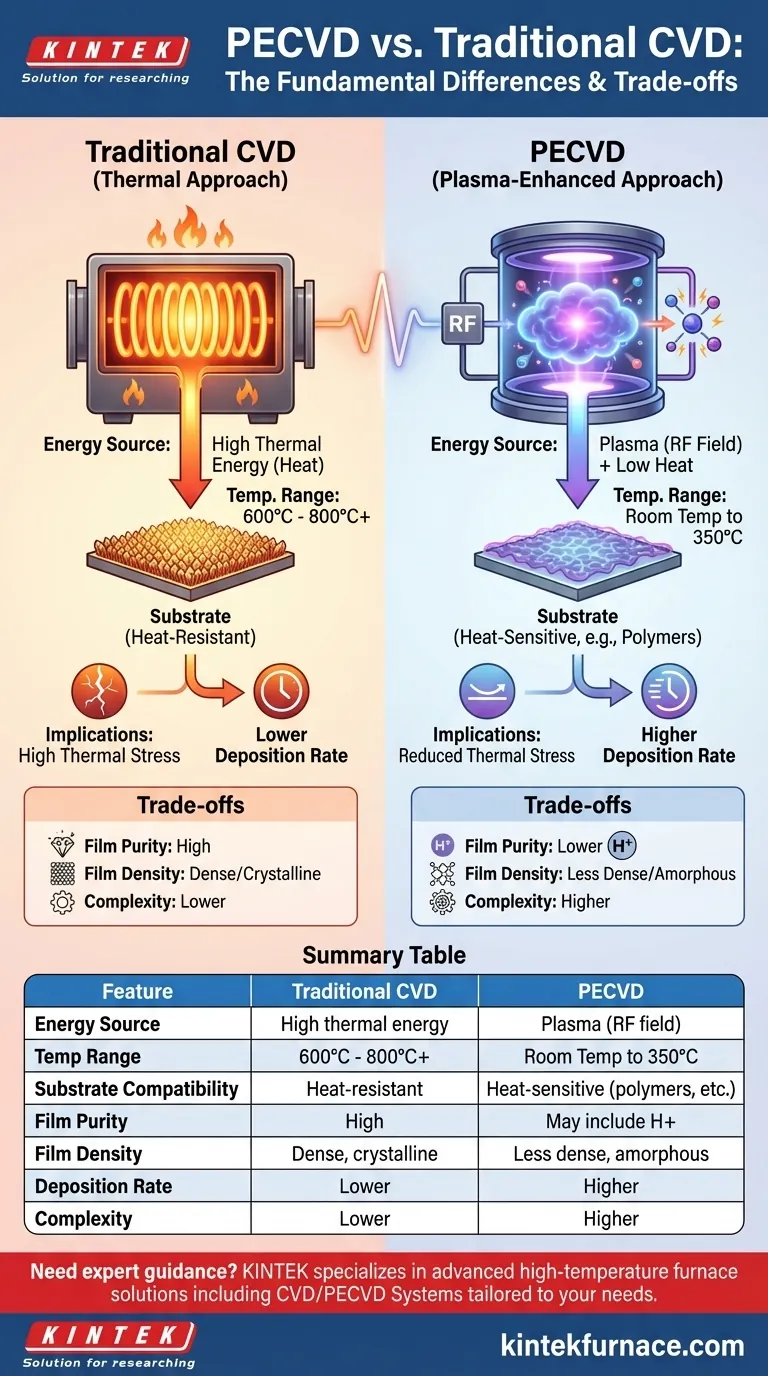

Tableau récapitulatif :

| Caractéristique | CVD traditionnel | PECVD |

|---|---|---|

| Source d'énergie | Énergie thermique élevée (chaleur) | Plasma (champ RF) |

| Plage de température typique | 600 °C à 800 °C+ | Température ambiante à 350 °C |

| Compatibilité des substrats | Matériaux résistants à la chaleur uniquement | Matériaux sensibles à la chaleur (ex. : polymères, semi-conducteurs) |

| Pureté du film | Élevée, avec moins d'impuretés | Peut inclure une contamination par l'hydrogène |

| Densité du film | Souvent dense et cristallin | Peut être moins dense ou amorphe |

| Taux de dépôt | Inférieur à la même température | Supérieur à des températures plus basses |

| Complexité de l'équipement | Inférieure | Supérieure (nécessite des systèmes RF) |

Besoin de conseils d'experts pour choisir le bon four pour vos processus PECVD ou CVD ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une R&D interne solide et de profondes capacités de personnalisation. Que vous travailliez avec des substrats sensibles à la chaleur ou que vous ayez besoin de propriétés de film précises, nous pouvons vous aider à optimiser l'efficacité et les résultats de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température