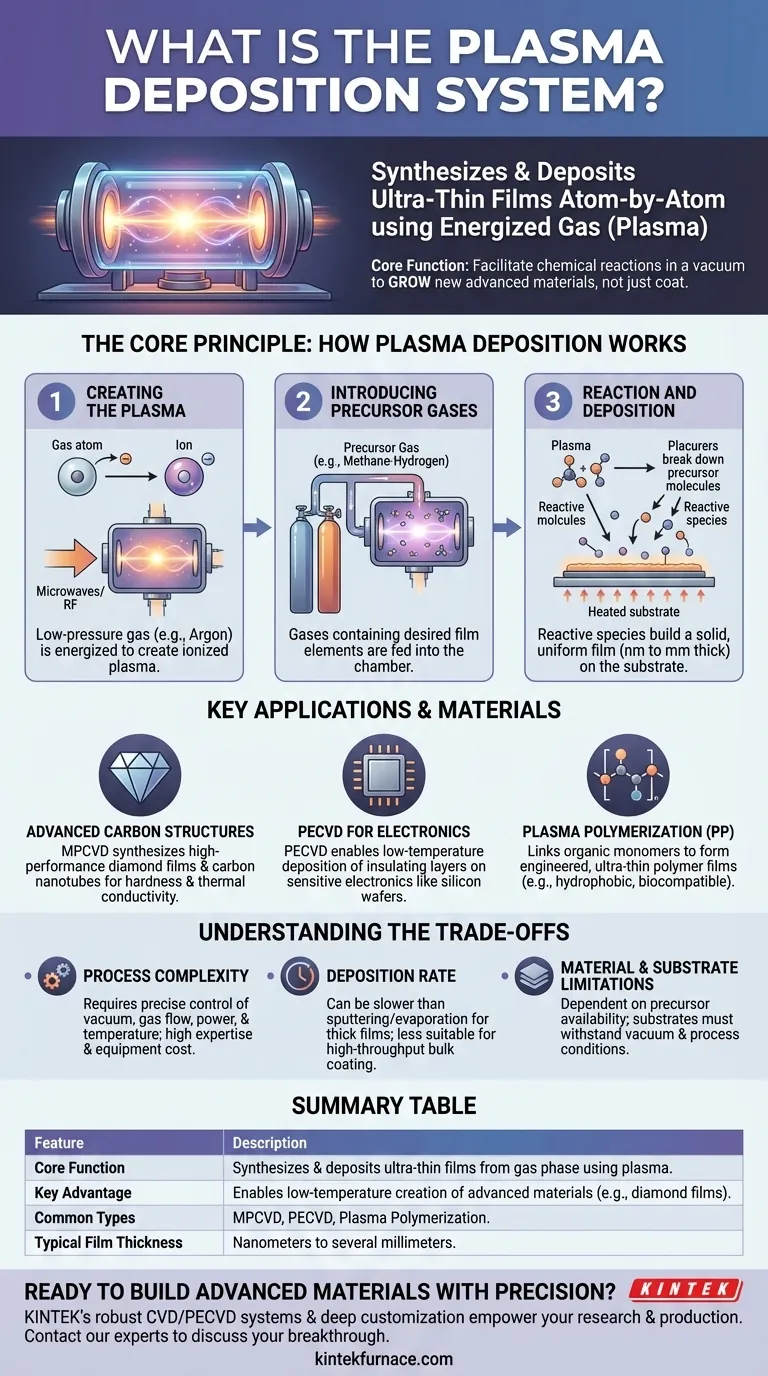

Essentiellement, un système de dépôt plasma est une machine hautement spécialisée qui utilise un gaz énergisé, appelé plasma, pour synthétiser et déposer des films de matière ultra-minces sur une surface. Contrairement aux méthodes de revêtement simples, ces systèmes facilitent les réactions chimiques dans une chambre à vide, permettant la création de matériaux avancés avec des propriétés contrôlées avec précision, allant des diamants synthétiques aux couches de polymères spécialisées.

La fonction principale d'un système de dépôt plasma n'est pas simplement de revêtir une surface, mais de faire croître une nouvelle couche de matériau atome par atome à partir d'une phase gazeuse. Il permet la création de films haute performance à basses températures qui seraient impossibles à produire avec les techniques de fusion ou de revêtement conventionnelles.

Le principe fondamental : comment fonctionne le dépôt plasma

Au fond, le dépôt plasma est un processus de synthèse de matériaux contrôlée. Il transforme les gaz en films solides par une série d'étapes précises à l'intérieur d'une chambre à vide.

Étape 1 : Création du plasma

Tout d'abord, un gaz à basse pression, tel que l'argon ou l'hydrogène, est introduit dans une chambre à vide. Ce gaz est ensuite énergisé par une source d'énergie puissante, généralement des micro-ondes ou un champ de radiofréquence (RF), qui arrache les électrons des atomes de gaz. Ce processus crée du plasma, un gaz ionisé souvent appelé le quatrième état de la matière.

Étape 2 : Introduction des gaz précurseurs

Ensuite, un ou plusieurs gaz "précurseurs" sont soigneusement introduits dans la chambre. Ce sont les gaz qui contiennent les éléments chimiques destinés au film final. Par exemple, pour faire croître un film de diamant, un mélange gazeux de méthane-hydrogène est couramment utilisé.

Étape 3 : Réaction et dépôt

Le plasma de haute énergie décompose les gaz précurseurs en espèces chimiques hautement réactives. Ces fragments réactifs se déplacent ensuite vers un substrat chauffé (l'objet à revêtir) placé dans la chambre. Sur cette surface, ils réagissent et se lient, construisant progressivement un film solide et uniforme.

Cette méthode permet la formation de films dont l'épaisseur varie de quelques nanomètres à plusieurs millimètres, selon la durée et les conditions du processus.

Applications et matériaux clés

La polyvalence du dépôt plasma lui permet d'être utilisé pour une large gamme de matériaux avancés qui sont essentiels pour la technologie moderne.

Structures de carbone avancées

Une application principale est la synthèse de matériaux carbonés haute performance. Des systèmes comme le Dépôt Chimique en Phase Vapeur assisté par Plasma Micro-ondes (MPCVD) sont spécifiquement conçus pour faire croître des films de diamant polycristallins, monocristallins et nanocristallins, qui sont appréciés pour leur dureté extrême et leur conductivité thermique. Ces systèmes peuvent également produire des nanotubes et des nanofils de carbone.

Dépôt Chimique en Phase Vapeur assisté par Plasma (PECVD)

Le PECVD est l'une des formes les plus courantes de dépôt plasma. En utilisant le plasma, les réactions chimiques nécessaires au dépôt peuvent se produire à des températures beaucoup plus basses que dans le Dépôt Chimique en Phase Vapeur (CVD) traditionnel. Cela le rend idéal pour déposer des couches isolantes ou protectrices sur des composants électroniques sensibles, tels que des tranches de silicium, sans les endommager.

Polymérisation Plasma (PP)

Cette technique utilise le plasma pour lier des molécules de monomères organiques, formant un film polymère ultra-mince. Ces films peuvent être conçus pour avoir des propriétés spécifiques, telles qu'être hydrophobes (repoussant l'eau) ou biocompatibles, ce qui les rend utiles pour le revêtement d'implants médicaux ou la création de barrières protectrices.

Comprendre les compromis

Bien que puissant, le dépôt plasma est une technique spécialisée avec son propre ensemble de considérations. Ce n'est pas une solution universelle pour tous les besoins de revêtement.

Complexité du processus

Ces systèmes nécessitent un contrôle précis de multiples variables : niveaux de vide, débits de gaz, puissance du plasma et température du substrat. Leur fonctionnement réussi exige une expertise technique significative et un équipement sophistiqué et coûteux.

Taux de dépôt

Comparé à certaines méthodes de revêtement industrielles comme la pulvérisation cathodique ou l'évaporation thermique, le dépôt plasma peut être un processus relativement lent. La construction de films plus épais peut prendre un temps considérable, ce qui le rend moins adapté aux applications de revêtement en vrac à haut débit.

Limitations des matériaux et des substrats

Le choix des matériaux pouvant être déposés est déterminé par la disponibilité de précurseurs gazeux appropriés. De plus, le substrat doit pouvoir résister à l'environnement sous vide et aux températures spécifiques du processus, ce qui peut limiter son application pour certains matériaux délicats.

Faire le bon choix pour votre objectif

Comprendre quand tirer parti du dépôt plasma est essentiel. Votre objectif matériel spécifique déterminera si cette technique avancée est la bonne approche.

- Si votre objectif principal est de créer des films cristallins de haute pureté comme le diamant synthétique : Le dépôt plasma, en particulier le CVD plasma micro-ondes, est la technologie définitive et souvent la seule viable.

- Si votre objectif principal est de déposer des films isolants ou semi-conducteurs de haute qualité sur des composants électroniques sensibles à la température : Le CVD assisté par plasma (PECVD) est le choix idéal en raison de ses capacités de traitement à basse température.

- Si votre objectif principal est un revêtement rapide et simple avec une large gamme de métaux purs : Vous pourriez d'abord envisager d'autres méthodes sous vide comme la pulvérisation cathodique ou l'évaporation thermique, qui sont souvent plus rapides et moins complexes pour ces matériaux.

Le dépôt plasma permet aux ingénieurs et aux scientifiques de construire des matériaux atome par atome, ouvrant la porte aux technologies de nouvelle génération.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Fonction principale | Synthétise et dépose des films ultra-minces à partir d'une phase gazeuse en utilisant du plasma. |

| Avantage clé | Permet la création à basse température de matériaux avancés (par exemple, films de diamant) impossible avec les méthodes conventionnelles. |

| Types courants | MPCVD (pour le diamant), PECVD (pour l'électronique), Polymérisation plasma. |

| Épaisseur typique du film | De quelques nanomètres à plusieurs millimètres. |

Prêt à construire des matériaux avancés avec précision ? L'expertise de KINTEK en solutions de fours à haute température avancées, y compris nos systèmes robustes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie. Nous fournissons les outils avancés et le support sur mesure pour répondre précisément à vos exigences uniques de recherche et de production pour le dépôt plasma. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons favoriser votre prochaine percée.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses