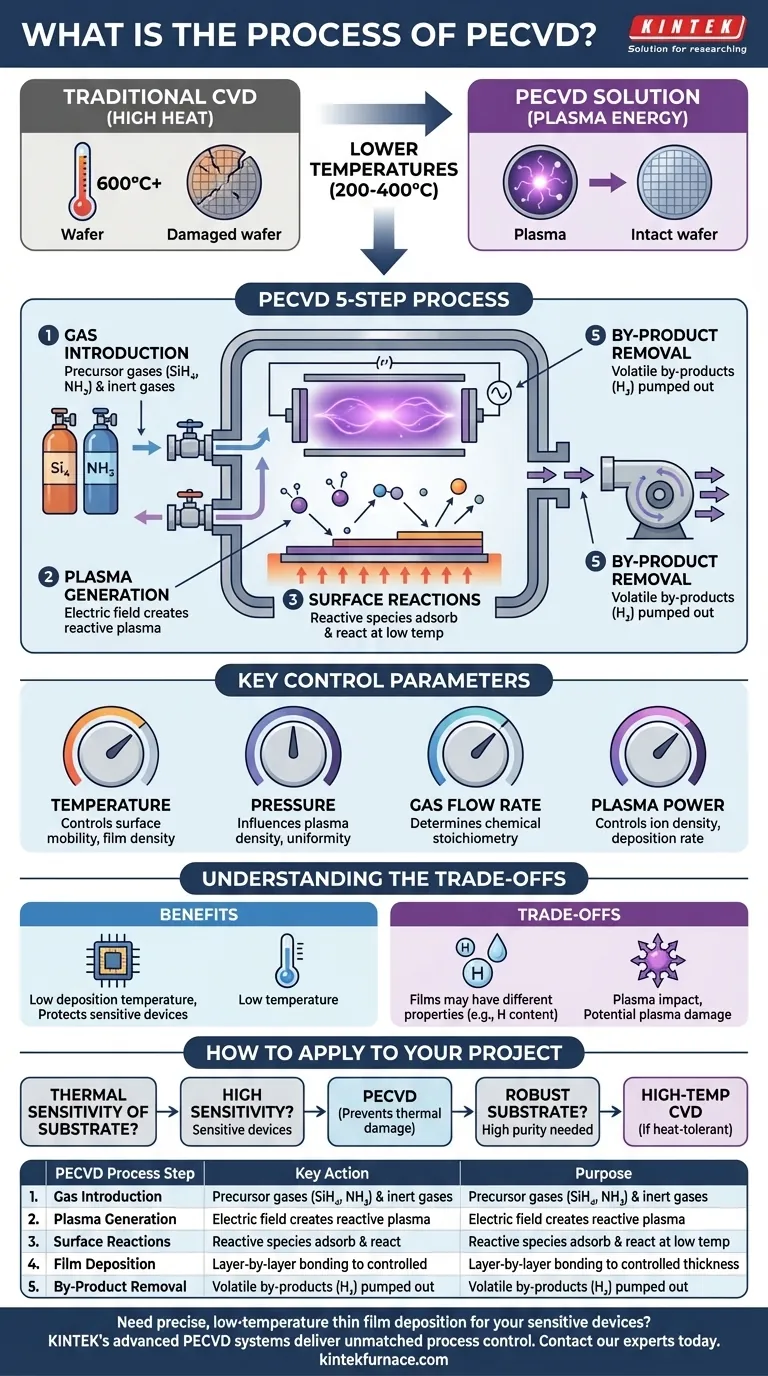

En bref, le processus PECVD utilise un plasma énergisé pour décomposer les gaz précurseurs et déposer un film solide mince sur un substrat. Il s'agit d'une séquence en cinq étapes : introduction des gaz réactifs dans une chambre à vide, application d'un champ électrique pour créer un plasma, réaction des espèces réactives du plasma à la surface du substrat, construction du film couche par couche, et enfin, élimination des sous-produits gazeux.

Le défi central dans la fabrication des dispositifs modernes est de déposer des films de haute qualité sans les effets dommageables de la chaleur élevée. Le PECVD résout ce problème en remplaçant l'énergie thermique intense par l'énergie du plasma, permettant aux réactions chimiques de se produire à des températures nettement plus basses.

Le Problème : Pourquoi la Haute Température est une Barrière

Dans le dépôt chimique en phase vapeur (CVD) traditionnel, la chaleur extrême (souvent >600°C) est le moteur des réactions chimiques. L'énergie thermique est nécessaire pour décomposer les molécules de gaz stables afin qu'elles puissent réagir et former un film sur un substrat.

Cependant, pour de nombreuses applications avancées comme la fabrication de semi-conducteurs, les températures élevées sont destructrices. Elles peuvent endommager ou altérer les circuits délicats et préexistants sur une tranche de silicium. Cette limitation du budget thermique a créé le besoin d'une source d'énergie différente.

Comment Fonctionne le PECVD : Une Analyse Étape par Étape

La technologie PECVD contourne le problème de la chaleur en créant un plasma riche en énergie et à basse température. Ceci est généralement réalisé dans une chambre à vide contenant deux électrodes parallèles.

Étape 1 : Introduction des Gaz

Le processus commence par l'introduction de gaz précurseurs soigneusement mesurés dans la chambre de réaction. Par exemple, pour créer un film de nitrure de silicium, on utilise des gaz comme le silane (SiH₄) et l'ammoniac (NH₃), souvent dilués avec des gaz inertes comme l'azote.

Étape 2 : Génération du Plasma

Un champ électrique ou magnétique à haute fréquence est appliqué entre les électrodes de la chambre. Ce champ énergise le mélange gazeux, arrachant des électrons à certaines molécules de gaz.

Ces électrons libres entrent en collision avec d'autres molécules de gaz neutres, créant une cascade d'ions et d'autres espèces hautement réactives. Ce gaz ionisé est le plasma, qui luit et contient une immense énergie potentielle chimique sans chaleur élevée.

Étape 3 : Réactions de Surface

Les espèces chimiques réactives créées dans le plasma diffusent vers le substrat chauffé, qui est généralement maintenu à une température beaucoup plus basse (200-400°C) que dans le CVD traditionnel.

Ces molécules activées s'adsorbent sur la surface du substrat. Parce qu'elles sont déjà dans un état hautement réactif, elles subissent facilement des réactions chimiques pour former le matériau solide désiré.

Étape 4 : Dépôt du Film

Les produits de ces réactions de surface se lient au substrat, formant un film solide et mince. Ce processus se poursuit, construisant le film couche par couche jusqu'à une épaisseur contrôlée avec précision, qui peut varier de quelques nanomètres à plusieurs micromètres.

Étape 5 : Élimination des Sous-produits

Les réactions chimiques produisent également des sous-produits volatils (par exemple, l'hydrogène gazeux). Un système à vide continu pompe activement ces sous-produits hors de la chambre, assurant un processus propre et un dépôt de film pur.

Maîtriser le Résultat : Paramètres de Contrôle Clés

La qualité, l'épaisseur et les propriétés du film déposé ne sont pas accidentelles. Elles sont contrôlées en ajustant précisément quatre paramètres de processus clés.

Température

Bien que le PECVD soit un processus à « basse température », la température du substrat joue toujours un rôle critique dans le contrôle de la mobilité de surface et des vitesses de réaction chimique, ce qui affecte la densité et la contrainte finales du film.

Pression

La pression à l'intérieur de la chambre (typiquement <0,1 Torr) influence la densité du plasma et le libre parcours moyen des molécules de gaz. Cela affecte l'uniformité du film sur le substrat.

Débit de Gaz

Le débit de chaque gaz précurseur détermine la stœchiométrie chimique du film. L'ajustement du rapport silane/ammoniac, par exemple, modifie directement les propriétés du film de nitrure de silicium résultant.

Puissance du Plasma

La puissance appliquée pour générer le plasma (souvent 100-300 eV) contrôle la densité des ions et des espèces réactives. Une puissance plus élevée peut augmenter le taux de dépôt mais risque également d'endommager le substrat par bombardement ionique.

Comprendre les Compromis

Aucune technologie n'est sans compromis. Le principal avantage du PECVD est sa basse température de dépôt, qui protège les dispositifs sensibles.

Le principal compromis est que les films peuvent avoir des propriétés différentes de ceux obtenus à haute température. Par exemple, le nitrure de silicium PECVD contient une quantité importante d'hydrogène, ce qui peut affecter ses propriétés électriques. De plus, le plasma lui-même peut parfois provoquer des dommages physiques à la surface du substrat s'il n'est pas soigneusement contrôlé.

Pour de nombreuses applications, ce sont des compromis acceptables pour l'avantage crucial du traitement à basse température.

Comment Appliquer Ceci à Votre Projet

Votre choix de méthode de dépôt dépend entièrement de la sensibilité thermique de votre substrat et de la qualité de film requise.

- Si votre objectif principal est de déposer un film sur un dispositif terminé ou un matériau sensible à la température : Le PECVD est presque toujours le bon choix, car il prévient les dommages thermiques.

- Si votre objectif principal est d'obtenir la pureté et la densité de film les plus élevées possibles sur un substrat robuste : Un processus à haute température comme le CVD à basse pression (LPCVD) pourrait être une meilleure option, à condition que votre matériau puisse résister à la chaleur.

En fin de compte, le PECVD permet la création de dispositifs multicouches complexes qui seraient impossibles à fabriquer avec des méthodes purement thermiques.

Tableau Récapitulatif :

| Étape du Processus PECVD | Action Clé | Objectif |

|---|---|---|

| 1. Introduction des Gaz | Introduction des gaz précurseurs (ex. : SiH₄, NH₃) | Fournir les réactifs pour la formation du film |

| 2. Génération du Plasma | Application d'un champ électrique pour créer le plasma | Générer des espèces réactives sans chaleur élevée |

| 3. Réactions de Surface | Les espèces réactives s'adsorbent et réagissent sur le substrat | Initier la croissance du film à basse température (200-400°C) |

| 4. Dépôt du Film | Liaison couche par couche du matériau solide | Construire une épaisseur contrôlée de nanomètres à micromètres |

| 5. Élimination des Sous-produits | Pompage des gaz volatils (ex. : H₂) | Maintenir la pureté de la chambre et la qualité du film |

Besoin d'un dépôt de couche mince précis et à basse température pour vos dispositifs sensibles ? Les systèmes PECVD avancés de KINTEK tirent parti de notre R&D approfondie et de notre fabrication interne pour offrir un contrôle de processus inégalé. Nos solutions sont adaptées aux laboratoires de semi-conducteurs, MEMS et matériaux avancés nécessitant des films de haute qualité sans dommage thermique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie PECVD personnalisable peut accélérer votre projet.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses