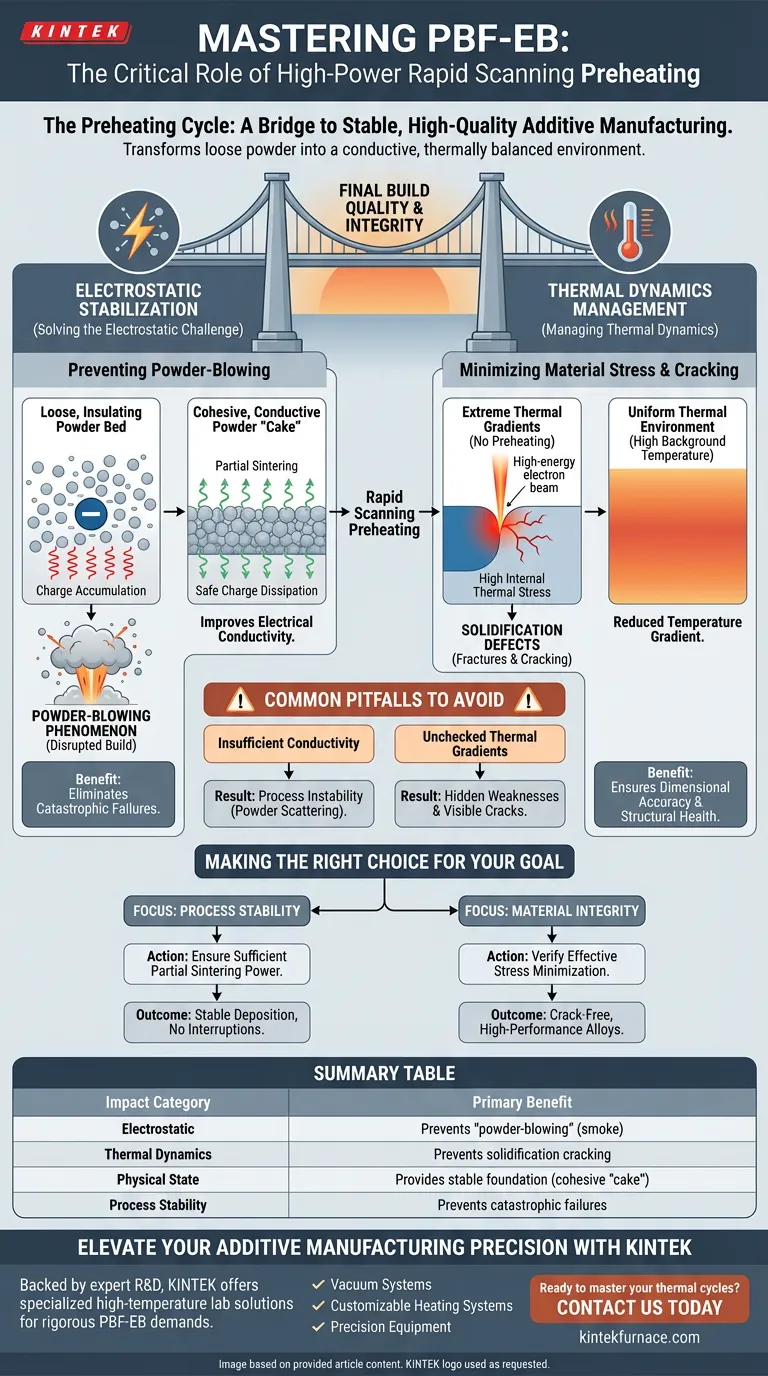

Le cycle de préchauffage par balayage rapide à haute puissance est une étape fondamentale du processus de fusion sur lit de poudre par faisceau d'électrons (FBP-EB) qui dicte directement l'intégrité structurelle et la stabilité de la pièce finie. En exécutant ce cycle avant le dépôt de chaque couche, le système stabilise le lit de poudre de manière électrostatique et thermique, empêchant les défaillances catastrophiques du processus telles que le déplacement de poudre et la fissuration du matériau.

Idée clé Le cycle de préchauffage ne consiste pas simplement à augmenter la température ; c'est une technique de stabilisation. Il transforme la poudre meuble en un état conducteur et semi-solide pour éviter le "soufflage de poudre" et égalise les gradients thermiques pour empêcher les pièces de se fissurer pendant la solidification.

Résoudre le défi électrostatique

La fonction principale du cycle de préchauffage est de modifier l'état physique du lit de poudre pour accueillir le faisceau d'électrons à haute énergie. Sans cette étape, la physique du faisceau d'électrons perturberait le processus de fabrication.

Le mécanisme de frittage partiel

Le processus de balayage rapide fusionne légèrement les particules de poudre individuelles.

Il en résulte un frittage partiel, créant un "gâteau" cohérent plutôt qu'un lit de poussière meuble. Ce changement physique est le fondement d'un environnement de fabrication stable.

Prévenir le soufflage de poudre

Les faisceaux d'électrons déposent une charge négative importante dans le matériau. Si la poudre reste meuble et isolante, cette charge s'accumule rapidement.

La répulsion électrostatique résultante provoque le phénomène de soufflage de poudre, où les particules sont violemment dispersées (ressemblant souvent à de la fumée). Le frittage partiel améliore la conductivité électrique du lit, permettant à la charge de se dissiper en toute sécurité et d'éviter cette perturbation.

Gérer la dynamique thermique

Au-delà des problèmes électriques, le processus FBP-EB implique des changements de température extrêmes. Le cycle de préchauffage agit comme un tampon thermique pour protéger la qualité du matériau.

Réduire les contraintes thermiques internes

Les cycles rapides de chauffage et de refroidissement induisent naturellement des contraintes dans un matériau.

En maintenant une température de fond élevée grâce au préchauffage, le processus réduit le gradient de température entre le bain de fusion et le matériau environnant. Cette réduction des contraintes thermiques internes est essentielle pour la précision dimensionnelle et la santé structurelle.

Éliminer les défauts de solidification

Certains matériaux haute performance sont très sensibles à la fissuration thermique.

Si le choc thermique est trop important pendant la phase de solidification, le matériau se fracture. Le cycle de préchauffage garantit que l'environnement thermique reste constant, empêchant efficacement les défauts et la fissuration de ces alliages sensibles.

Pièges courants à éviter

Bien que le préchauffage soit bénéfique, il repose sur une exécution précise pour fonctionner correctement. Comprendre les limites de ce mécanisme est essentiel pour analyser les défaillances du processus.

Le risque de conductivité insuffisante

Si le balayage de préchauffage n'est pas assez "rapide" ou à assez haute puissance pour obtenir un frittage partiel adéquat, la conductivité électrique restera trop faible.

Cela conduit inévitablement à une accumulation de charge. La conséquence immédiate est une instabilité du processus, caractérisée par la dispersion de la poudre et l'interruption du dépôt de couches.

Gradients thermiques non contrôlés

Dans les cas où le cycle de préchauffage ne sature pas uniformément la zone de fabrication, des poches thermiques peuvent subsister.

Même si la poudre n'est pas soufflée, ces zones plus froides réintroduisent le risque de contraintes thermiques. Cela compromet les avantages du matériau, entraînant des faiblesses structurelles cachées ou des fissures visibles au refroidissement.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos composants FBP-EB, vous devez prioriser la fonction spécifique du cycle de préchauffage en fonction des vulnérabilités de votre matériau.

- Si votre objectif principal est la stabilité du processus : Assurez-vous que la puissance de préchauffage est suffisante pour obtenir un frittage partiel, ce qui améliore la conductivité et élimine le risque de soufflage de poudre.

- Si votre objectif principal est l'intégrité du matériau : Vérifiez que le cycle de préchauffage minimise efficacement les contraintes internes pour éviter la fissuration lors de la solidification de matériaux sensibles.

Le cycle de préchauffage est le pont critique qui transforme un lit de poudre volatil en un environnement stable, conducteur et thermiquement équilibré pour une fabrication additive de haute qualité.

Tableau récapitulatif :

| Catégorie d'impact | Fonction principale | Bénéfice pour la qualité du matériau |

|---|---|---|

| Électrostatique | Frittage partiel des particules de poudre | Améliore la conductivité et prévient le "soufflage de poudre" (fumée) |

| Dynamique thermique | Réduction des gradients thermiques | Minimise les contraintes internes et prévient la fissuration par solidification |

| État physique | Formation d'un "gâteau" de poudre cohérent | Fournit une base stable pour un dépôt de couches cohérent |

| Stabilité du processus | Dissipation de la charge électrostatique | Prévient les défaillances et interruptions catastrophiques du processus |

Améliorez la précision de votre fabrication additive avec KINTEK

Ne laissez pas l'instabilité de la poudre ou les contraintes thermiques compromettre l'intégrité de votre matériau. Soutenu par une R&D et une fabrication expertes, KINTEK propose des solutions de laboratoire spécialisées à haute température, y compris des systèmes de chauffage sous vide et personnalisables conçus pour répondre aux exigences rigoureuses des flux de travail de fabrication additive avancés.

Que vous optimisiez les processus FBP-EB ou que vous recherchiez de nouveaux alliages, notre équipe fournit l'équipement de précision nécessaire pour garantir un environnement stable, conducteur et thermiquement équilibré.

Prêt à maîtriser vos cycles thermiques ? Contactez-nous dès aujourd'hui pour découvrir comment nos solutions de fours personnalisables peuvent améliorer les performances de votre laboratoire !

Guide Visuel

Références

- Tobia Romano, Maurizio Vedani. Metal additive manufacturing for particle accelerator applications. DOI: 10.1103/physrevaccelbeams.27.054801

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles industries bénéficient de l'utilisation des fours à vide ? Atteindre la pureté et la précision dans les secteurs à enjeux élevés

- Quelle fonction principale un four remplit-il dans la production de charbon actif à partir de pommes de pin ? Pyrolyse contrôlée par maître

- Quelles sont les applications du brasage sous vide ? Obtenez des joints solides et propres dans l'aérospatiale et au-delà

- Quelles caractéristiques opérationnelles distinguent les fours de frittage sous vide ? Contrôle de précision pour des matériaux supérieurs

- Quelles sont les fonctions clés d'une machine d'essai à haute température sous vide poussé ? Évaluer la fiabilité mécanique des UHTCMC

- Comment le refroidissement est-il réalisé dans les fours sous vide ? Refroidissement contrôlé pour des propriétés de matériau supérieures

- Qu'est-ce qui peut provoquer un court-circuit des isolants d'éléments chauffants pendant le fonctionnement d'un four ? Prévenir les pannes coûteuses d'équipement

- Quels facteurs faut-il prendre en compte lors du choix entre un four à vide partiel et un four à vide poussé ? Optimisez votre processus de traitement thermique