Le choix entre un four à vide partiel et un four à vide poussé est déterminé par la sensibilité de votre matériau, la pureté requise par votre processus et votre budget opérationnel. Un système à vide partiel est une solution rentable pour prévenir l'oxydation générale des matériaux robustes, tandis qu'un four à vide poussé offre un environnement méticuleusement contrôlé, essentiel pour le traitement des matériaux réactifs et de grande valeur où toute contamination est inacceptable.

La décision ne concerne pas seulement le niveau de vide que vous pouvez atteindre. C'est un choix stratégique entre la prévention des réactions de surface de base (vide partiel) et l'obtention d'une pureté chimique ultime en éliminant pratiquement toutes les molécules réactives et en dégazant le matériau lui-même (vide poussé).

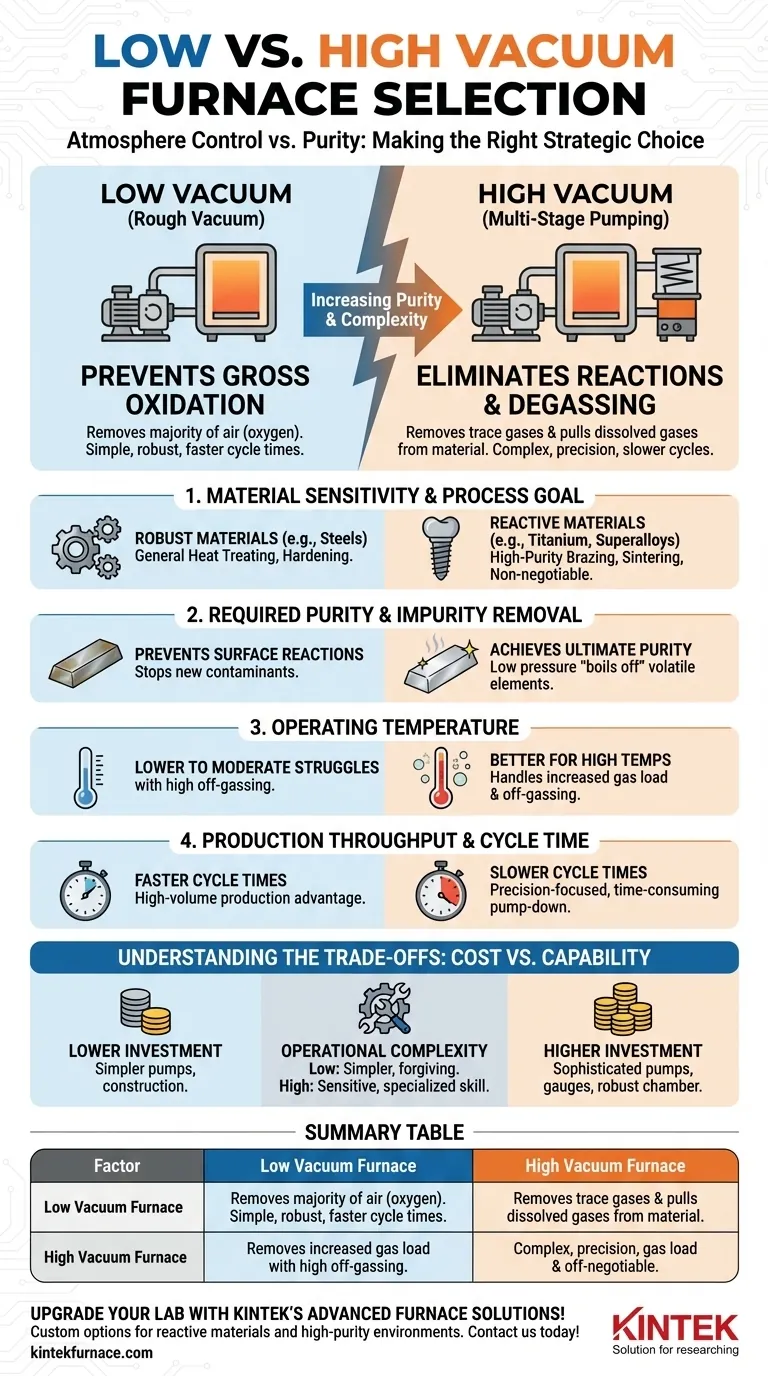

La différence fondamentale : contrôle de l'atmosphère vs. pureté

Les termes "vide partiel" et "vide poussé" représentent deux philosophies distinctes de gestion de l'atmosphère. Comprendre cette différence est la clé pour réaliser le bon investissement.

Vide partiel : prévention de l'oxydation grossière

Un système à vide partiel (ou "vide grossier") est conçu pour éliminer la grande majorité de l'air, principalement l'oxygène, de la chambre du four. Son objectif principal est de prévenir l'oxydation à grande échelle, la décoloration et l'entartrage à la surface des pièces soumises à un traitement thermique.

Ces systèmes sont mécaniquement plus simples, utilisant généralement uniquement des pompes à palettes rotatives ou des pompes mécaniques similaires. Ils sont robustes, fiables et offrent des temps de cycle plus rapides car la pression cible est relativement facile à atteindre.

Vide poussé : élimination des réactions et dégazage

Un système à vide poussé va beaucoup plus loin. Il utilise un système de pompage multi-étages (combinant des pompes mécaniques avec des pompes à diffusion ou turbomoléculaires) pour éliminer non seulement l'oxygène, mais aussi les traces de gaz comme la vapeur d'eau, l'azote et l'argon.

L'objectif est de créer un environnement si inerte qu'il empêche même les réactions microscopiques. De manière cruciale, un vide poussé peut également extraire les gaz dissous du matériau lui-même, un processus connu sous le nom de dégazage. Ceci est essentiel pour atteindre la pureté et l'intégrité du matériau les plus élevées possibles.

Analyse des facteurs décisionnels clés

Les exigences de votre processus indiqueront directement le niveau de vide correct. Analysez votre application en fonction de ces quatre facteurs critiques.

1. Sensibilité du matériau et objectif du processus

C'est la considération la plus importante. Pour le traitement thermique général des aciers ou des alliages moins réactifs où l'objectif principal est le durcissement ou la relaxation des contraintes, un vide partiel est souvent suffisant.

Pour le traitement des matériaux hautement réactifs comme le titane, le zirconium et les métaux réfractaires, un vide poussé est non négociable. Ces matériaux peuvent être contaminés et fragilisés par des traces d'oxygène ou d'azote, en particulier à haute température. Des processus comme le brasage de haute pureté, la fabrication d'implants médicaux et le frittage de composants aérospatiaux exigent un environnement à vide poussé.

2. Pureté requise et élimination des impuretés

Si votre processus nécessite l'élimination d'éléments volatils d'un matériau, vous avez besoin d'un système à vide poussé. La basse pression abaisse efficacement le point d'ébullition de ces impuretés, les faisant "s'évaporer" du matériau et être éliminées par les pompes à vide.

Les systèmes à vide partiel ne génèrent pas suffisamment de différentiel de pression pour faciliter ce type de purification. Ils empêchent seulement l'introduction de nouveaux contaminants de l'atmosphère.

3. Température de fonctionnement

Plus la température du processus est élevée, plus les matériaux deviennent réactifs et plus ils ont tendance à dégazer (libérer les gaz piégés de leur surface).

Un système à vide poussé est mieux équipé pour gérer cette charge de gaz accrue tout en maintenant la basse pression nécessaire. Un système à vide partiel peut avoir du mal à suivre, permettant à la pression partielle des gaz réactifs d'augmenter et de compromettre le processus.

4. Débit de production et temps de cycle

Atteindre un vide poussé est un processus chronophage. La séquence de pompage peut ajouter un temps significatif à chaque cycle du four par rapport à un système à vide partiel.

Si votre exploitation privilégie la production à grand volume de composants moins sensibles, les temps de cycle plus rapides d'un four à vide partiel offrent un avantage clair en termes de débit.

Comprendre les compromis : coût vs. capacité

Choisir un four est un investissement en capital majeur, et la différence de coût et de complexité entre les systèmes à vide partiel et à vide poussé est substantielle.

Investissement initial

Les fours à vide poussé sont nettement plus chers. Le coût estT dû à la nécessité d'un système de pompage sophistiqué à deux étages, de contrôleurs et de manomètres plus avancés (par exemple, des jauges à ion), et d'une construction de chambre plus robuste pour gérer le différentiel de pression extrême.

Complexité opérationnelle et maintenance

Les systèmes à vide partiel sont les bêtes de somme du monde du traitement thermique. Ils sont mécaniquement plus simples, plus tolérants aux petites fuites et nécessitent moins de connaissances spécialisées pour fonctionner et être entretenus.

Les systèmes à vide poussé sont des instruments de précision. Ils sont extrêmement sensibles aux fuites, exigent des protocoles de nettoyage méticuleux pour éviter la contamination et nécessitent des techniciens plus qualifiés pour le fonctionnement et l'entretien.

Énergie et consommables

Bien que les éléments chauffants du four soient les principaux consommateurs d'énergie, le système de pompage complexe d'un four à vide poussé ajoute à la consommation d'énergie globale. De plus, les pompes spécialisées peuvent nécessiter des consommables comme l'huile de pompe, ce qui augmente le coût d'exploitation continu.

Faire le bon choix pour votre application

Répondre à cette question nécessite une évaluation lucide de vos objectifs de processus. Utilisez ces lignes directrices pour faire un choix définitif.

- Si votre objectif principal est le traitement thermique général et la prévention de la décoloration de surface (par exemple, recuit d'acier, trempe) : Un four à vide partiel est votre solution la plus rentable et la plus efficace.

- Si votre objectif principal est l'assemblage ou le traitement de matériaux hautement réactifs (par exemple, titane, superalliages, métaux réfractaires) : Un four à vide poussé est obligatoire pour prévenir la contamination du matériau et assurer l'intégrité structurelle.

- Si votre objectif principal est d'atteindre une pureté maximale du matériau et un dégazage (par exemple, implants médicaux, électronique sous vide, R&D) : Vous devez investir dans un système à vide poussé pour éliminer les contaminants volatils du matériau lui-même.

- Si votre objectif principal est la production à grand volume avec des besoins de qualité modérés : Les temps de cycle plus rapides d'un système à vide partiel offriront un avantage significatif en termes de débit qui justifie sa sélection.

En alignant votre choix de four sur les exigences fondamentales de votre matériau et de votre processus, vous transformez un achat majeur en un investissement stratégique dans la qualité et l'efficacité opérationnelle.

Tableau récapitulatif :

| Facteur | Four à vide partiel | Four à vide poussé |

|---|---|---|

| Sensibilité du matériau | Convient aux matériaux robustes (par ex. aciers) | Essentiel pour les matériaux réactifs (par ex. titane, superalliages) |

| Exigences de pureté | Prévient l'oxydation de surface | Atteint une grande pureté et un dégazage |

| Température de fonctionnement | Gère des températures faibles à modérées | Mieux pour les hautes températures avec dégazage |

| Débit de production | Temps de cycle plus rapides, volume plus élevé | Temps de cycle plus lents, axé sur la précision |

| Coût et complexité | Coût initial inférieur, fonctionnement plus simple | Coût initial plus élevé, maintenance plus complexe |

Améliorez les capacités de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux laboratoires diversifiés des options personnalisées telles que les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, que vous traitiez des matériaux réactifs ou que vous ayez besoin d'environnements de haute pureté. Ne laissez pas les limitations des fours vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue