Dans un four sous vide, le refroidissement est activement réalisé en rompant le vide et en introduisant un milieu contrôlé — généralement un gaz inerte de haute pureté ou une huile spécialisée — une fois le cycle de chauffage terminé. Comme le vide est un excellent isolant, le rayonnement passif est beaucoup trop lent pour la plupart des processus métallurgiques, ce qui rend cette intervention active nécessaire pour contrôler les propriétés finales du matériau.

Le principe fondamental n'est pas simplement d'abaisser la température, mais d'utiliser la vitesse de refroidissement comme un outil délibéré. Le choix entre le gaz, l'huile ou le refroidissement lent est une étape critique du processus de traitement thermique lui-même, déterminant directement la dureté, la résistance et les contraintes internes finales du matériau.

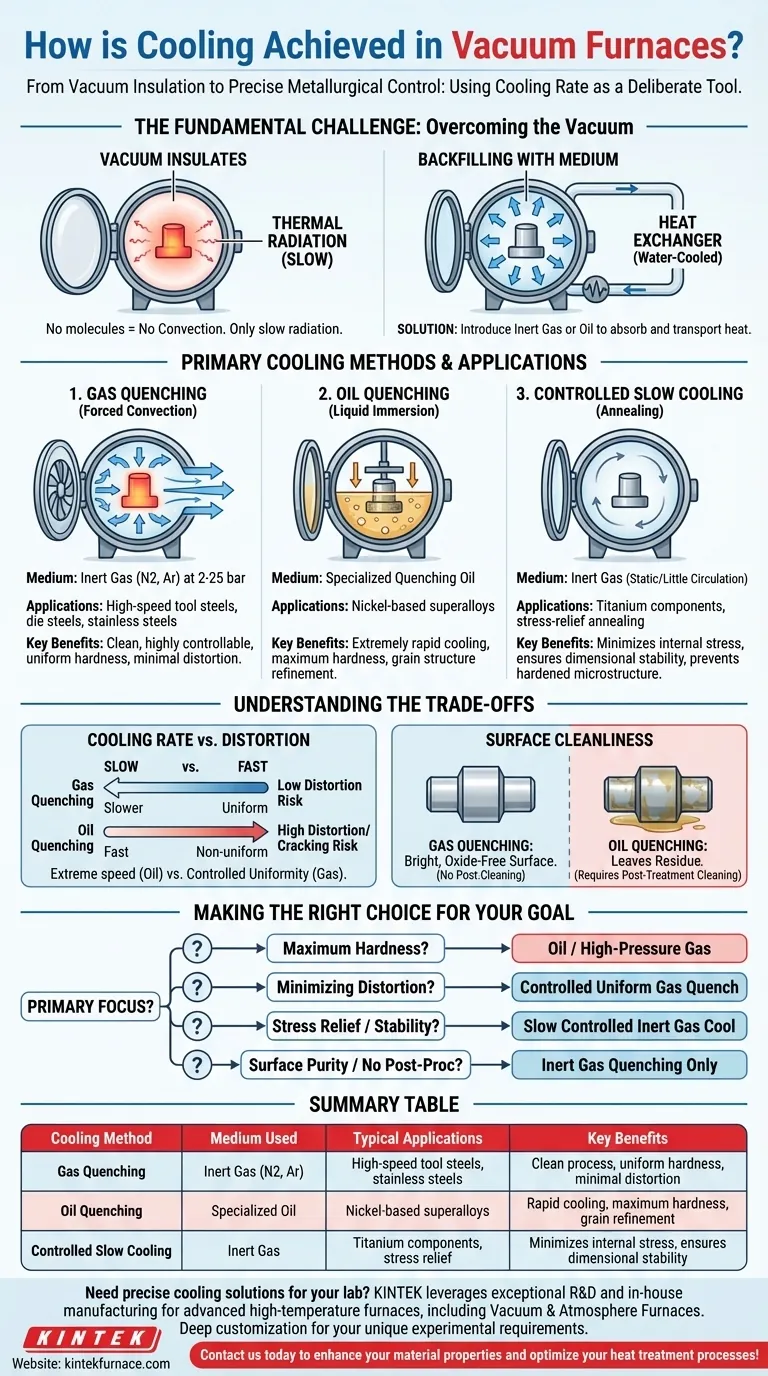

Le défi fondamental : surmonter le vide

Pourquoi le vide est un isolant

Une chambre à vide est presque entièrement dépourvue de molécules. Cela empêche le transfert de chaleur par convection, le processus par lequel un fluide ou un gaz évacue la chaleur d'une surface chaude.

La convection étant éliminée, la seule façon significative pour une pièce chaude de refroidir est par rayonnement thermique. Ce processus est extrêmement lent et ne permet aucun contrôle significatif sur la vitesse de refroidissement requise pour les matériaux modernes.

La solution : le remplissage de la chambre

Pour obtenir un refroidissement rapide et contrôlé, la chambre du four est intentionnellement remplie d'un milieu capable d'absorber et de transporter la chaleur. Ce milieu entre en contact direct avec le matériau chaud, permettant un transfert de chaleur efficace.

Le système fait ensuite circuler ce milieu à travers un échangeur de chaleur, qui utilise généralement de l'eau pour éliminer l'énergie thermique du système avant de recirculer le milieu refroidi dans la chambre.

Principales méthodes de refroidissement et leurs applications

Trempe au gaz (convection forcée)

La trempe au gaz est une méthode de refroidissement propre et très contrôlable. Elle consiste à introduire un gaz inerte de haute pureté, tel que l'azote (N2) ou l'argon (Ar), dans la chambre.

Le gaz est souvent pressurisé entre 2 et 25 bar (atmosphères) et circulé à grande vitesse par un puissant ventilateur. Cette convection forcée évacue rapidement la chaleur de la surface du matériau.

Cette méthode est idéale pour les aciers à outils rapides, les aciers à moules et les aciers inoxydables, où l'obtention d'une dureté uniforme sans contamination est essentielle. Les systèmes avancés utilisent des buses optimisées par CFD pour assurer une répartition uniforme du flux de gaz sur les géométries complexes des pièces.

Trempe à l'huile (immersion liquide)

Pour des vitesses de refroidissement encore plus rapides, certains fours sous vide sont équipés d'un bain d'huile interne. Après le cycle de chauffage, le matériau est abaissé mécaniquement et immergé dans un réservoir d'huile de trempe spécialisée.

Le contact direct avec le liquide assure un taux de transfert de chaleur extrêmement rapide. Ceci est essentiel pour certains matériaux, tels que les superalliages à base de nickel, où l'objectif est d'affiner la structure granulaire du matériau et d'obtenir des propriétés mécaniques spécifiques.

Refroidissement lent contrôlé (recuit)

Tous les traitements thermiques ne nécessitent pas une trempe rapide. Pour les processus comme le recuit de détente, l'objectif est de refroidir la pièce lentement et uniformément pour minimiser les contraintes internes.

Ceci est réalisé en remplissant la chambre avec un gaz inertes mais avec peu ou pas de circulation forcée. Ce refroidissement doux empêche la formation d'une microstructure durcie et assure la stabilité du matériau, ce qui est courant pour le traitement des composants en titane.

Comprendre les compromis

Vitesse de refroidissement vs. déformation de la pièce

Le principal compromis est la vitesse par rapport au risque. Un refroidissement extrêmement rapide, comme celui de la trempe à l'huile, offre une dureté maximale mais génère également d'immenses contraintes thermiques. Cela augmente le risque de gauchissement, de déformation, voire de fissuration, en particulier dans les pièces aux formes complexes ou aux épaisseurs variables.

La trempe au gaz, bien que généralement plus lente que l'huile, offre un processus de refroidissement plus contrôlé et uniforme, réduisant considérablement le risque de déformation.

Propreté de la surface

La trempe au gaz est un processus exceptionnellement propre. Parce qu'elle utilise un gaz inerte de haute pureté, la finition de surface brillante et sans oxyde obtenue lors du chauffage sous vide est parfaitement préservée.

La trempe à l'huile, en revanche, laissera toujours un résidu d'huile sur la pièce. Cela nécessite un processus de nettoyage post-traitement secondaire, ce qui ajoute du temps et des coûts à l'opération globale.

Complexité et uniformité du système

L'obtention d'un refroidissement réellement uniforme avec du gaz nécessite un système sophistiqué de ventilateurs haute pression, d'échangeurs de chaleur et de buses optimisées. Cela ajoute au coût et à la complexité du four.

Bien que la trempe à l'huile soit mécaniquement plus simple, elle peut souffrir d'un refroidissement non uniforme si une couche de vapeur (l'effet Leidenfrost) se forme à la surface de la pièce, l'isolant du liquide à certains endroits.

Faire le bon choix pour votre objectif

La méthode de refroidissement correcte est entièrement déterminée par le résultat métallurgique souhaité pour votre matériau.

- Si votre objectif principal est une dureté maximale : La trempe à l'huile ou la trempe au gaz haute pression fournit le refroidissement rapide nécessaire pour créer une structure martensitique durcie dans les aciers.

- Si votre objectif principal est de minimiser la déformation : Une trempe au gaz contrôlée et uniforme est le choix supérieur pour le traitement des composants complexes et de grande valeur.

- Si votre objectif principal est la détente des contraintes et la stabilité dimensionnelle : Un refroidissement lent et contrôlé à l'aide d'un remplissage de gaz inerte statique est le processus correct pour le recuit.

- Si votre objectif principal est la pureté de la surface sans post-traitement : La trempe au gaz inerte est la seule méthode qui préserve la surface propre créée dans le vide.

En fin de compte, comprendre ces mécanismes de refroidissement vous permet de sélectionner le cycle de traitement thermique précis qui atteint les propriétés matérielles exactes que votre projet exige.

Tableau récapitulatif :

| Méthode de refroidissement | Milieu utilisé | Applications typiques | Avantages clés |

|---|---|---|---|

| Trempe au gaz | Gaz inerte (N2, Ar) | Aciers à outils rapides, aciers inoxydables | Processus propre, dureté uniforme, distorsion minimale |

| Trempe à l'huile | Huile spécialisée | Superalliages à base de nickel | Refroidissement rapide, dureté maximale, affinement du grain |

| Refroidissement lent contrôlé | Gaz inerte | Composants en titane, détente des contraintes | Minimise les contraintes internes, assure la stabilité dimensionnelle |

Besoin de solutions de refroidissement précises pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours haute température avancés, y compris des fours sous vide et à atmosphère, adaptés aux divers besoins de laboratoire. Grâce à de solides capacités de personnalisation approfondie, nous veillons à ce que nos produits — tels que les fours à moufle, tubulaires, rotatifs et les systèmes CVD/PECVD — répondent à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer les propriétés de vos matériaux et optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.