Une machine d'essai à haute température sous vide poussé remplit la fonction essentielle d'isoler les performances mécaniques de la dégradation chimique lors de l'évaluation des matériaux. Elle est conçue pour soumettre les composites à matrice céramique à ultra-haute température (UHTCMC) à des charges thermiques supérieures à 900 °C tout en maintenant un vide strict sans oxygène. Cette double capacité garantit que les données collectées reflètent les capacités structurelles réelles du matériau sans interférence de facteurs environnementaux tels que l'oxydation.

En simulant la chaleur extrême du vol hypersonique tout en éliminant l'oxygène, cette technologie sépare la contrainte thermique de la réaction chimique. Cette isolation est le seul moyen de déterminer la ligne de base mécanique réelle — spécifiquement la résistance à la flexion et le module d'élasticité — des composites destinés aux applications aérospatiales.

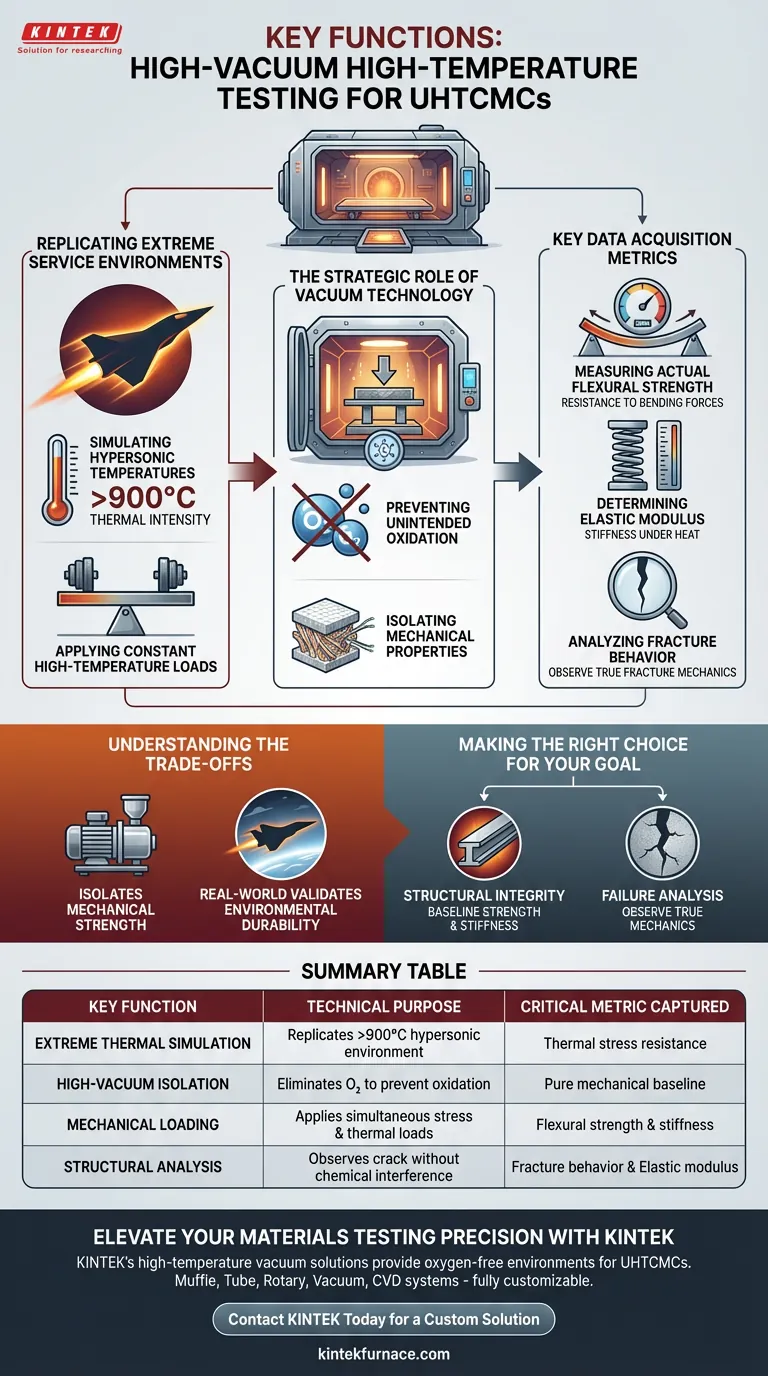

Reproduction des environnements de service extrêmes

Le principal défi dans les essais des UHTCMC est de reproduire les conditions d'exploitation difficiles sans introduire de variables incontrôlées.

Simulation des températures hypersoniques

La machine est capable de générer et de maintenir des températures de 900 °C ou plus. Cette intensité thermique est nécessaire pour imiter l'environnement de service auquel sont confrontés les composants des avions hypersoniques pendant le vol.

Application de charges constantes à haute température

Au-delà du simple chauffage, la machine fournit un environnement de charge constant. Elle applique une contrainte mécanique simultanément à la contrainte thermique pour tester comment le matériau supporte le poids sous une chaleur extrême.

Le rôle stratégique de la technologie du vide

Les hautes températures accélèrent généralement les réactions chimiques, ce qui peut fausser les résultats des essais. Le système de vide est la contre-mesure à ce problème.

Prévention de l'oxydation involontaire

À haute température, les fibres de carbone et les matrices céramiques des UHTCMC sont très sensibles à l'oxydation. Le système de vide crée un environnement sans oxygène pour arrêter complètement ce processus.

Isolation des propriétés mécaniques

En empêchant l'oxydation, la machine garantit que l'essai mesure la mécanique du matériau plutôt que sa chimie. Elle protège l'intégrité des fibres et de la matrice afin que la défaillance soit causée par la charge et la chaleur, et non par la combustion du matériau.

Principales métriques d'acquisition de données

L'objectif ultime de cette configuration d'essai est l'acquisition de données « propres » qui représentent fidèlement la fiabilité du matériau.

Mesure de la résistance à la flexion réelle

Comme le matériau reste chimiquement intact, les ingénieurs peuvent déterminer sa résistance à la flexion réelle. Ce chiffre représente la résistance du matériau aux forces de flexion dans son état pur.

Détermination du module d'élasticité

La machine permet le calcul précis du module d'élasticité (rigidité) sous l'effet de la chaleur. Cette métrique est essentielle pour comprendre la déformation du composant pendant le vol hypersonique.

Analyse du comportement à la rupture

Les essais sous vide permettent d'observer le comportement à la rupture purement dû à la contrainte mécanique. Cela aide les ingénieurs à comprendre comment le matériau se fissure ou se dégrade structurellement, sans être obscurci par la dégradation de surface.

Comprendre les compromis

Bien que cette méthode d'essai soit supérieure pour la caractérisation mécanique, il est important de comprendre ce qu'elle exclut.

La limitation des environnements « parfaits »

Les essais sous vide éliminent la variable de l'oxydation pour isoler la résistance mécanique. Cependant, le vol atmosphérique dans le monde réel implique de l'oxygène. Par conséquent, ces essais valident la structure mais ne testent pas la durée de vie du matériau dans l'air riche en oxygène. C'est un test de résistance, pas de durabilité environnementale.

Faire le bon choix pour votre objectif

Lors de la conception d'un protocole d'essai pour les UHTCMC, il est essentiel d'avoir une clarté sur vos exigences de données spécifiques.

- Si votre objectif principal est l'intégrité structurelle : Utilisez cette machine pour établir la résistance à la flexion et la rigidité de base du matériau sans le bruit de la dégradation chimique.

- Si votre objectif principal est l'analyse des défaillances : Fiez-vous à l'environnement sous vide pour observer la véritable mécanique de rupture, en veillant à ce que les fissures soient causées par la contrainte et la température plutôt que par la fragilisation due à l'oxydation.

Cette machine est l'outil définitif pour prouver qu'un composite est mécaniquement capable de survivre aux rigueurs thermiques du voyage hypersonique.

Tableau récapitulatif :

| Fonction clé | Objectif technique | Métrique critique capturée |

|---|---|---|

| Simulation thermique extrême | Reproduit des environnements >900°C pour la simulation de vol hypersonique | Résistance à la contrainte thermique |

| Isolation sous vide poussé | Élimine l'oxygène pour prévenir l'oxydation/dégradation du matériau | Ligne de base mécanique pure |

| Chargement mécanique | Applique une contrainte simultanément aux charges thermiques | Résistance à la flexion et rigidité |

| Analyse structurelle | Observe la propagation des fissures sans interférence chimique | Comportement à la rupture et module d'élasticité |

Élevez la précision de vos essais de matériaux avec KINTEK

Ne laissez pas l'oxydation fausser vos données critiques. Les solutions à haute température sous vide de KINTEK fournissent les environnements sans oxygène nécessaires pour isoler la fiabilité mécanique pure des UHTCMC et des composites aérospatiaux. Soutenus par une R&D experte et une fabrication de précision, nous offrons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences d'essai uniques.

Prêt à atteindre la ligne de base structurelle que votre projet exige ?

Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Luis Baier, Vito Leisner. Development of ultra-high temperature ceramic matrix composites for hypersonic applications via reactive melt infiltration and mechanical testing under high temperature. DOI: 10.1007/s12567-024-00562-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation d'un four sous vide ? Atteignez la pureté et la précision dans le traitement thermique

- Comment le frittage sous vide améliore-t-il les propriétés des matériaux ? Augmentez la résistance, la pureté et les performances

- Pourquoi un four de séchage sous vide est-il nécessaire pour les catalyseurs N-GC-X ? Préserver les sites actifs et assurer la stabilité à long terme

- Comment le contrôle du niveau de vide affecte-t-il le frittage de la céramique ? Maîtriser les performances des matériaux de haute précision

- Qu'est-ce qu'un four sous vide de traitement thermique ? Atteignez une pureté et des performances matérielles supérieures

- Pourquoi un four de séchage sous vide est-il essentiel pour les électrolytes solides LLTO ? Assurer le traitement de matériaux de batterie de haute pureté

- Quelles sont les principales applications des fours sous vide à haute température dans la synthèse et la préparation des matériaux ? Libérez la pureté et la précision

- Comment les fours à vide poussé ou à gaz inerte contribuent-ils au traitement thermique de précision des superalliages à base de nickel ?