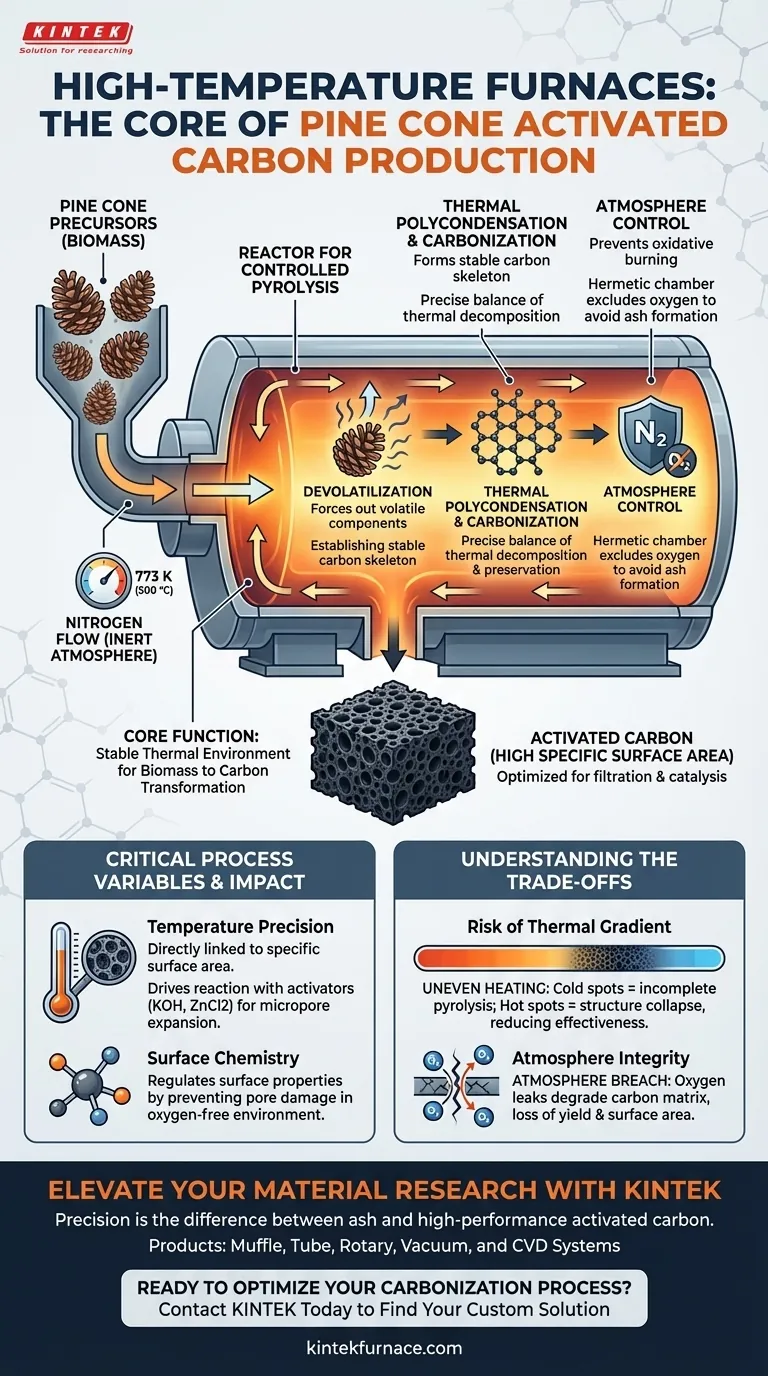

La fonction principale d'un four à boîte ou à tube à haute température dans ce contexte est d'agir comme réacteur pour la pyrolyse contrôlée. Il fournit un environnement thermique stable, généralement maintenu à 773 K (500 °C), sous un flux d'azote protecteur pour convertir les précurseurs de pommes de pin en charbon actif. Cet équipement est essentiel pour piloter les changements chimiques nécessaires à la transformation de la biomasse brute en un matériau à grande surface spécifique.

Idée clé : Le four ne fait pas que chauffer le matériau ; il orchestre un équilibre précis entre la décomposition thermique et la préservation structurelle. Sa capacité à maintenir une température uniforme dans une atmosphère inerte est le facteur déterminant dans la création de structures poreuses complexes tout en empêchant le substrat carboné de brûler.

Le Mécanisme de Transformation

Faciliter les Réactions Chimiques Critiques

Le four fournit l'énergie thermique nécessaire pour initier trois processus spécifiques : la dévolution, la polycondensation thermique et la carbonisation.

En maintenant la température à environ 773 K, l'équipement force les composants volatils hors de la biomasse de pommes de pin imprégnée. Cette décomposition thermique est la première étape dans l'établissement d'un squelette carboné stable.

Le Rôle du Contrôle de l'Atmosphère

Une caractéristique déterminante de ce processus est l'utilisation d'un flux d'azote protégé.

Le four agit comme une chambre hermétique qui exclut l'oxygène. Sans cette atmosphère inerte, les hautes températures provoqueraient la consommation oxydative inutile du substrat carboné (brûlant en cendres) plutôt que sa carbonisation en une structure utile.

Assurer la Stabilité Structurelle

Le four est responsable de la distribution uniforme de la chaleur sur le matériau.

Le contrôle précis de la température dicte l'efficacité de la conversion des précurseurs de pommes de pin. Un chauffage uniforme garantit que la dévolution se produit uniformément, prévenant les défauts structurels et assurant que le produit final possède un réseau stable et hautement développé de micropores et de mésopores.

Variables Critiques du Processus

Précision de la Température et Formation des Pores

La surface spécifique du charbon actif final est directement liée à la capacité du four à maintenir une température constante.

Lorsque des activateurs chimiques tels que l'hydroxyde de potassium (KOH) ou le chlorure de zinc (ZnCl2) sont utilisés, le four doit fournir des vitesses de chauffage précises. Cette précision pilote la réaction entre l'activateur et la matrice carbonée, élargissant les structures microporeuses et augmentant considérablement la surface.

Impact sur la Chimie de Surface

Au-delà de la structure physique, l'environnement du four régule la chimie de surface.

En maintenant un environnement sans oxygène pendant le traitement thermique, l'équipement empêche les dommages à la structure poreuse. Cela permet de conserver ou de modifier des propriétés chimiques spécifiques, garantissant que le matériau est optimisé pour son application de filtration ou catalytique prévue.

Comprendre les Compromis

Le Risque de Gradient Thermique

Si le four ne parvient pas à maintenir une distribution uniforme de la chaleur, la biomasse de pommes de pin se carbonisera de manière inégale.

Les "points froids" dans la chambre peuvent entraîner une pyrolyse incomplète, laissant des impuretés volatiles. Inversement, les "points chauds" peuvent entraîner un frittage excessif, qui effondre les structures poreuses délicates que vous essayez de créer, réduisant considérablement l'efficacité du matériau.

Intégrité de l'Atmosphère

Le point de défaillance le plus courant est une rupture dans l'atmosphère inerte.

Même des fuites d'oxygène mineures pendant la phase de haute température dégraderont la matrice carbonée. Cela entraîne une perte de rendement et une réduction de la surface spécifique, annulant les avantages du traitement thermique.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité du charbon actif à base de pommes de pin, alignez le fonctionnement de votre four sur vos objectifs spécifiques :

- Si votre objectif principal est de maximiser la Surface Spécifique : Privilégiez un four avec un contrôle de température de haute précision pour piloter l'expansion des micropores pendant la phase d'activation avec des agents comme le KOH.

- Si votre objectif principal est la Stabilité Structurelle et le Rendement : Assurez-vous que votre four crée un environnement anaérobie impeccable avec un flux d'azote continu pour empêcher la consommation oxydative du substrat carboné.

Le succès dans la production de charbon actif de haute qualité réside dans le contrôle rigoureux de l'environnement thermique et atmosphérique.

Tableau Récapitulatif :

| Phase du Processus | Fonction du Four | Exigence Critique |

|---|---|---|

| Dévolution | Expulse les composants volatils | Distribution de chaleur rapide et uniforme |

| Carbonisation | Forme un squelette carboné stable | Stabilité précise à 773 K (500 °C) |

| Contrôle de l'Atmosphère | Empêche la combustion oxydative | Flux d'azote inerte impeccable |

| Activation | Élargit les réseaux microporeux | Vitesses de rampe thermique de haute précision |

Élevez Votre Recherche sur les Matériaux avec KINTEK

La précision fait la différence entre les cendres et le charbon actif haute performance. KINTEK fournit des systèmes leaders de l'industrie Muffle, Tube, Rotatif, sous Vide et CVD conçus pour vous donner un contrôle total sur votre environnement thermique.

Que vous affiniez la pyrolyse de la biomasse ou développiez des catalyseurs avancés, notre R&D soutenue par des experts et nos fours de laboratoire personnalisables garantissent un chauffage uniforme et une intégrité atmosphérique pour chaque expérience.

Prêt à optimiser votre processus de carbonisation ? Contactez KINTEK dès aujourd'hui pour trouver votre solution personnalisée

Guide Visuel

Références

- Yassine Jari, Bouchaib Gourich. Porous activated carbons derived from waste Moroccan pine cones for high-performance adsorption of bisphenol A from water. DOI: 10.1016/j.heliyon.2024.e29645

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le but du transfert de verre à haute température dans un four de recuit préchauffé ? Assurer l'intégrité de l'échantillon

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température

- Pourquoi utiliser un four de recuit par diffusion sous vide pour le Zircaloy-4 ? Assurer l'uniformité et prévenir l'oxydation

- Comment un four de frittage sous vide industriel contribue-t-il à la densification des aimants NdFeB ? | Perspectives d'experts

- Quelles avancées ont été réalisées en matière d'efficacité énergétique et d'impact environnemental des fours sous vide ? Découvrez un traitement thermique plus propre et plus efficace

- Quel est le but de l'utilisation du chauffage industriel pendant les phases non productives de dégazage sous vide ? Protégez vos actifs

- Qu'est-ce que le recuit sous vide et quels avantages offre-t-il ? Obtenez des propriétés matérielles supérieures et des surfaces immaculées

- Pourquoi un four à vide à haute température avec protection à l'argon est-il requis pour le frittage de NiTi/HA ? Assurer la pureté de phase