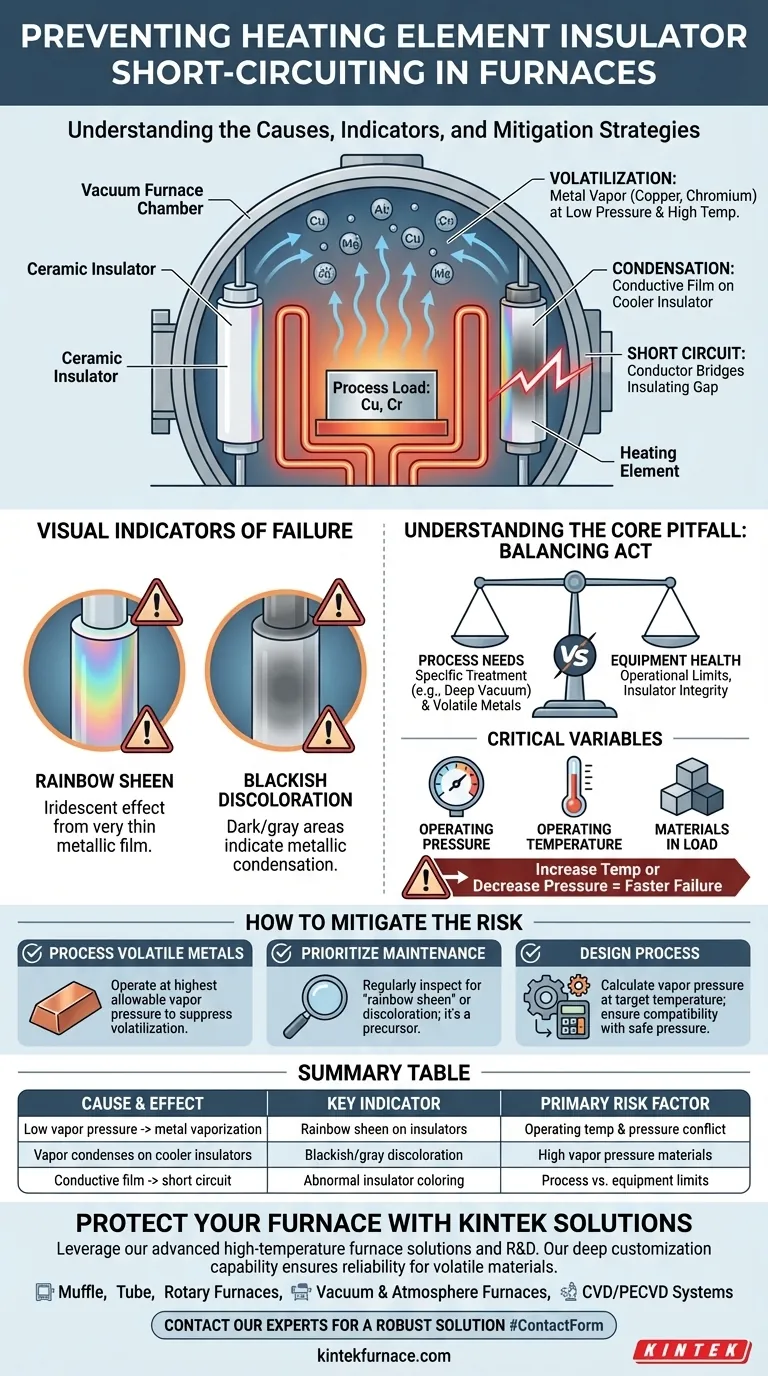

Le court-circuit des isolants d'éléments chauffants est principalement causé par le fonctionnement d'un four à une pression de vapeur trop basse pour les matériaux traités. Cette condition permet aux métaux conducteurs présents dans la charge de processus, tels que le cuivre ou le chrome, de se vaporiser puis de se condenser sous forme d'un film fin et conducteur sur les surfaces plus froides des isolants, créant ainsi un chemin électrique non intentionnel.

Le problème fondamental est une transformation physique : une pression de four incorrecte peut transformer des isolants non conducteurs en conducteurs actifs en les recouvrant de métal vaporisé provenant des pièces que vous traitez. Cela compromet fondamentalement l'intégrité électrique du four.

Le Mécanisme Principal : Du Métal Solide au Film Conducteur

Pour prévenir cette défaillance, il est essentiel de comprendre le processus étape par étape qui mène au court-circuit. Ce n'est pas un événement instantané mais une dégradation progressive dictée par la physique de l'environnement du four.

Le Rôle de la Pression de Vapeur

Chaque matériau a une pression de vapeur, qui est la pression à laquelle il passe de l'état solide ou liquide à l'état gazeux à une température donnée.

Faire fonctionner un four à une pression très basse (un vide poussé) abaisse considérablement la température nécessaire à la vaporisation des matériaux.

Volatilisation des Métaux de Processus

Les métaux comme le cuivre et le chrome y sont particulièrement sensibles. À des températures élevées et des pressions basses, les atomes de ces métaux s'échappent de la surface de la charge de processus et deviennent une vapeur métallique dans la chambre du four.

Ce processus est connu sous le nom de volatilisation ou d'évaporation.

Le Problème de Condensation

Les isolants des éléments chauffants sont, par conception, souvent légèrement plus froids que les éléments chauffants et la charge de processus elle-même.

Cette différence de température crée un point de condensation. La vapeur métallique circulant dans le four se condensera préférentiellement pour redevenir solide sur ces surfaces d'isolants plus froides.

Création du Court-Circuit

Au fil du temps, cette condensation s'accumule pour former un film métallique fin. Comme ce film est électriquement conducteur, il comble l'espace isolant.

Cela crée un nouveau chemin de faible résistance pour l'électricité, provoquant un court-circuit qui peut endommager ou détruire les éléments chauffants et l'alimentation électrique.

Identifier le Problème Avant la Défaillance

Une défaillance catastrophique peut souvent être précédée d'avertissements visuels clairs sur les isolants. Une inspection proactive est essentielle pour éviter des temps d'arrêt coûteux.

La "Brillance Arc-en-ciel"

L'un des indicateurs les plus courants est une "brillance arc-en-ciel" sur l'isolant en céramique. Cet effet irisé est caractéristique d'un film métallique très fin déposé sur la surface.

Décoloration Noirsâtre

Dans d'autres cas, la condensation peut apparaître comme une simple zone noirâtre ou grise. Toute décoloration qui s'écarte de l'apparence normale de la céramique doit être considérée comme un signe potentiel de condensation métallique.

Comprendre le Piège Principal

Le défi central réside dans l'équilibre entre les exigences du processus métallurgique et les limites opérationnelles du matériel du four.

Besoins du Processus vs. Santé de l'Équipement

La basse pression de vapeur à l'origine du problème peut être un paramètre délibéré et nécessaire pour le traitement spécifique.

Cependant, exécuter un processus qui nécessite un vide poussé tout en chauffant des matériaux connus pour avoir une pression de vapeur élevée crée un conflit direct qui expose l'équipement à un risque élevé.

Les Variables Critiques

Le risque de court-circuit des isolants est une fonction de trois variables principales : la pression de fonctionnement, la température de fonctionnement et les matériaux de la charge.

Une augmentation de la température ou une diminution de la pression accélérera considérablement la vaporisation des métaux volatils, entraînant une défaillance plus rapide des isolants.

Comment Atténuer le Risque

Votre stratégie opérationnelle doit tenir compte des propriétés physiques des matériaux que vous traitez pour garantir la fiabilité du four.

- Si votre objectif principal est le traitement de métaux volatils (comme le cuivre) : Vous devez fonctionner à la pression de vapeur la plus élevée autorisée pour votre processus afin de supprimer la volatilisation du métal.

- Si votre objectif principal est la maintenance et la fiabilité : Inspectez régulièrement les isolants pour détecter toute décoloration, en particulier la "brillance arc-en-ciel" caractéristique, car c'est un précurseur direct de la défaillance.

- Si votre objectif principal est la conception de processus : Vous devez calculer la pression de vapeur de vos matériaux de charge à la température cible et vous assurer qu'elle est compatible avec la pression de fonctionnement minimale sûre du four.

Comprendre cette relation entre la pression, la température et la science des matériaux est la clé pour prévenir ce mode de défaillance destructeur.

Tableau Récapitulatif :

| Cause et Effet | Indicateur Clé | Facteur de Risque Principal |

|---|---|---|

| Basse pression de vapeur provoquant la vaporisation de métaux (Cu, Cr) | Brillance arc-en-ciel sur les isolants | Conflit température et pression de fonctionnement |

| Vapeur métallique se condensant sur des isolants plus froids | Décoloration noirâtre/grise | Matériaux à haute pression de vapeur dans la charge |

| Film conducteur créant un court-circuit électrique | Toute coloration anormale de l'isolant | Paramètres du processus vs limites de l'équipement |

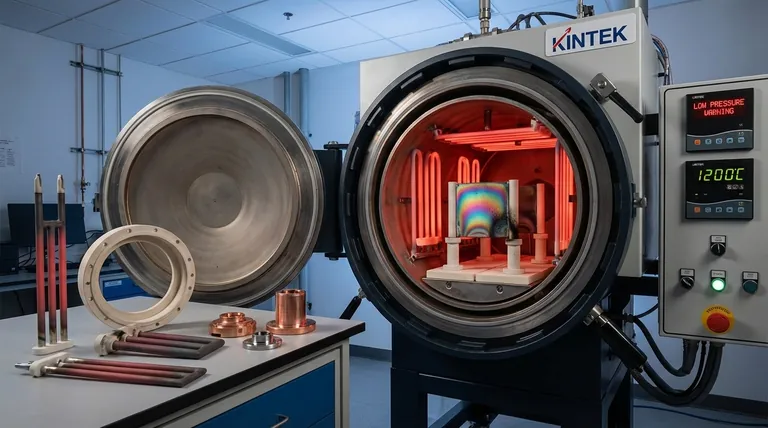

Protégez votre four contre les courts-circuits destructeurs. L'équilibre délicat entre les paramètres du processus et les limites de l'équipement est essentiel. Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions de fours à haute température avancées, conçues avec précision pour manipuler des matériaux volatils. Notre gamme de produits — y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD — est soutenue par une solide capacité de personnalisation approfondie pour répondre à vos exigences expérimentales uniques et prévenir les défaillances. Contactez nos experts dès aujourd'hui pour concevoir une solution de four robuste pour votre laboratoire (#ContactForm).

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie