Le brasage sous vide est un processus d'assemblage essentiel largement utilisé dans des industries à enjeux élevés comme l'aérospatiale, le médical, l'automobile et la défense. C'est la méthode préférée pour créer des joints exceptionnellement solides, propres et sans déformation, en particulier dans les matériaux avancés difficiles, voire impossibles, à assembler en utilisant les techniques de soudage conventionnelles.

La véritable valeur du brasage sous vide ne réside pas seulement dans son application à des composants spécifiques, mais dans sa capacité à résoudre des défis d'ingénierie fondamentaux. Il permet la création d'assemblages complexes et de haute intégrité à partir de matériaux dissemblables ou sensibles sans compromettre leurs propriétés structurelles ou métallurgiques.

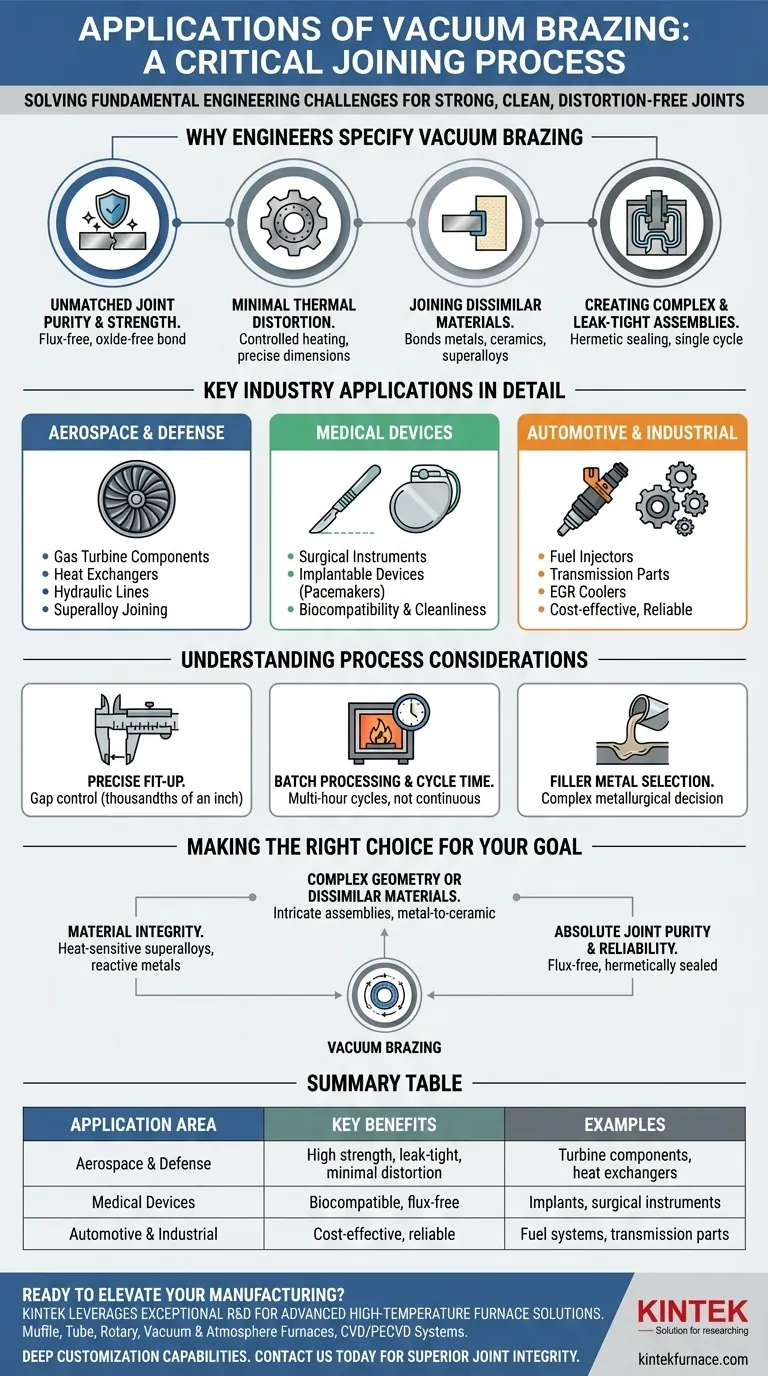

Pourquoi les ingénieurs spécifient le brasage sous vide

Le brasage sous vide est choisi lorsque l'intégrité de l'assemblage final est non négociable. Ses avantages découlent directement de la physique de l'exécution du processus à l'intérieur d'un four à vide poussé.

Pureté et résistance des joints inégalées

Le processus se déroule sous vide contrôlé, un environnement exempt d'oxygène et d'autres contaminants. Cela empêche complètement la formation d'oxydes pendant le chauffage, ce qui entraîne une liaison métallurgique exceptionnellement propre et solide.

Puisqu'il s'agit d'un processus sans flux, il n'y a aucun risque que du flux corrosif soit piégé à l'intérieur du joint, un point de défaillance courant dans d'autres méthodes de brasage.

Distorsion thermique minimale

Les fours sous vide permettent un chauffage précis et uniforme et un refroidissement contrôlé de l'ensemble de l'assemblage. Ce cycle thermique géré minimise les contraintes internes, empêchant le gauchissement et la déformation qui affligent souvent les pièces soudées.

Ceci est essentiel pour les composants avec des tolérances dimensionnelles strictes.

Assemblage de matériaux dissemblables et sensibles

Le brasage sous vide excelle là où le soudage échoue, en particulier pour l'assemblage de matériaux aux propriétés différentes. Il est couramment utilisé pour créer des liaisons solides entre l'acier inoxydable, les superalliages de nickel, le titane, le cuivre et même des non-métaux comme les céramiques.

Cette capacité est essentielle pour créer des composants qui exploitent les propriétés uniques de plusieurs matériaux dans une seule pièce intégrée.

Création d'assemblages complexes et étanches

Le métal d'apport, attiré par capillarité, s'écoule dans les joints ajustés de l'ensemble de l'assemblage en un seul cycle de four. Cela permet la création de composants complexes et multi-joints qu'il serait peu pratique de souder.

Ce processus produit des joints hermétiquement scellés, ce qui en fait la norme pour les composants critiques des systèmes de carburant, hydrauliques et sous vide où toute fuite serait catastrophique.

Principales applications industrielles en détail

Les avantages uniques du brasage sous vide le rendent indispensable dans plusieurs secteurs de fabrication de pointe.

Aérospatiale et défense

C'est l'application par excellence du brasage sous vide. Il est utilisé pour les composants de moteurs à turbine à gaz, les échangeurs de chaleur et les conduites hydrauliques. Le processus est vital pour l'assemblage de superalliages à haute température sans altérer leur métallurgie et pour assurer une fiabilité absolue.

Les composants doivent résister à des températures et pressions extrêmes tout en restant légers et résistants à la fatigue, une norme que le brasage sous vide respecte constamment.

Dispositifs médicaux

Dans la fabrication médicale, la biocompatibilité et la propreté sont primordiales. Le brasage sous vide est utilisé pour assembler des instruments chirurgicaux et des dispositifs implantables, tels que des stimulateurs cardiaques et des implants orthopédiques.

La nature sans flux du joint garantit qu'aucun résidu nocif n'est laissé derrière, et sa capacité à assembler des matériaux comme le titane et l'acier inoxydable est essentielle pour la performance des dispositifs.

Automobile et industrie

Bien que souvent considéré comme un processus haut de gamme, le brasage sous vide est également rentable pour la production en grand volume de composants automobiles critiques. Les applications incluent les injecteurs de carburant, les pièces de transmission et les refroidisseurs EGR.

Le processus offre la haute résistance et la performance étanche requises pour les systèmes de moteur et de transmission modernes, souvent plus efficacement que les procédures de soudage complexes.

Comprendre les considérations du processus

Bien que puissant, le brasage sous vide est un outil spécifique pour des défis spécifiques. Comprendre ses réalités opérationnelles est essentiel pour l'utiliser efficacement.

La nécessité d'un ajustement précis

Le brasage sous vide repose entièrement sur l'action capillaire pour distribuer le métal d'apport. Cela signifie que l'écart entre les pièces à assembler doit être soigneusement conçu et contrôlé, généralement à quelques millièmes de pouce près.

Un mauvais ajustement entraînera un joint incomplet ou faible.

Traitement par lots et temps de cycle

Un four sous vide fonctionne par lots. Un cycle complet de chargement, de mise sous vide, de chauffage, de brasage et de refroidissement peut prendre plusieurs heures.

Cette nature par lots signifie qu'il ne s'agit pas d'un processus continu comme une ligne de soudage automatisée, un facteur qui doit être pris en compte dans la planification de la production.

Le choix du métal d'apport est critique

Le choix de l'alliage de brasage est une décision complexe. Il doit avoir un point de fusion inférieur à celui des matériaux de base, être compatible avec eux et répondre aux exigences de performance de l'assemblage final (par exemple, résistance, résistance à la corrosion).

Cela nécessite souvent une expertise métallurgique pour garantir un résultat réussi.

Faire le bon choix pour votre objectif

Le choix d'un processus d'assemblage dépend entièrement des priorités d'ingénierie de votre projet.

- Si votre objectif principal est l'intégrité des matériaux : Spécifiez le brasage sous vide pour les superalliages thermosensibles ou les métaux réactifs comme le titane afin de prévenir l'oxydation et de préserver leurs propriétés mécaniques.

- Si votre objectif principal est une géométrie complexe ou des matériaux dissemblables : C'est la méthode idéale pour assembler des ensembles complexes ou des combinaisons comme métal sur céramique que le soudage ne peut pas gérer.

- Si votre objectif principal est une pureté et une fiabilité absolues du joint : Pour les applications médicales, aérospatiales ou sous vide nécessitant des joints sans flux et hermétiquement scellés, le brasage sous vide est le choix définitif.

En comprenant ses principes fondamentaux, vous pouvez exploiter le brasage sous vide non seulement comme méthode d'assemblage, mais aussi comme un outil stratégique pour la conception d'ingénierie avancée.

Tableau récapitulatif :

| Domaine d'application | Avantages clés |

|---|---|

| Aérospatiale et Défense | Joints haute résistance, étanches, distorsion minimale pour les superalliages |

| Dispositifs médicaux | Liaisons biocompatibles et sans flux pour implants et instruments |

| Automobile et industrie | Assemblages fiables et rentables pour les systèmes de carburant et les pièces |

Prêt à améliorer votre fabrication avec des solutions de brasage sous vide de précision ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées aux industries comme l'aérospatiale, le médical et l'automobile. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre une intégrité et une efficacité supérieures des joints !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

Les gens demandent aussi

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés