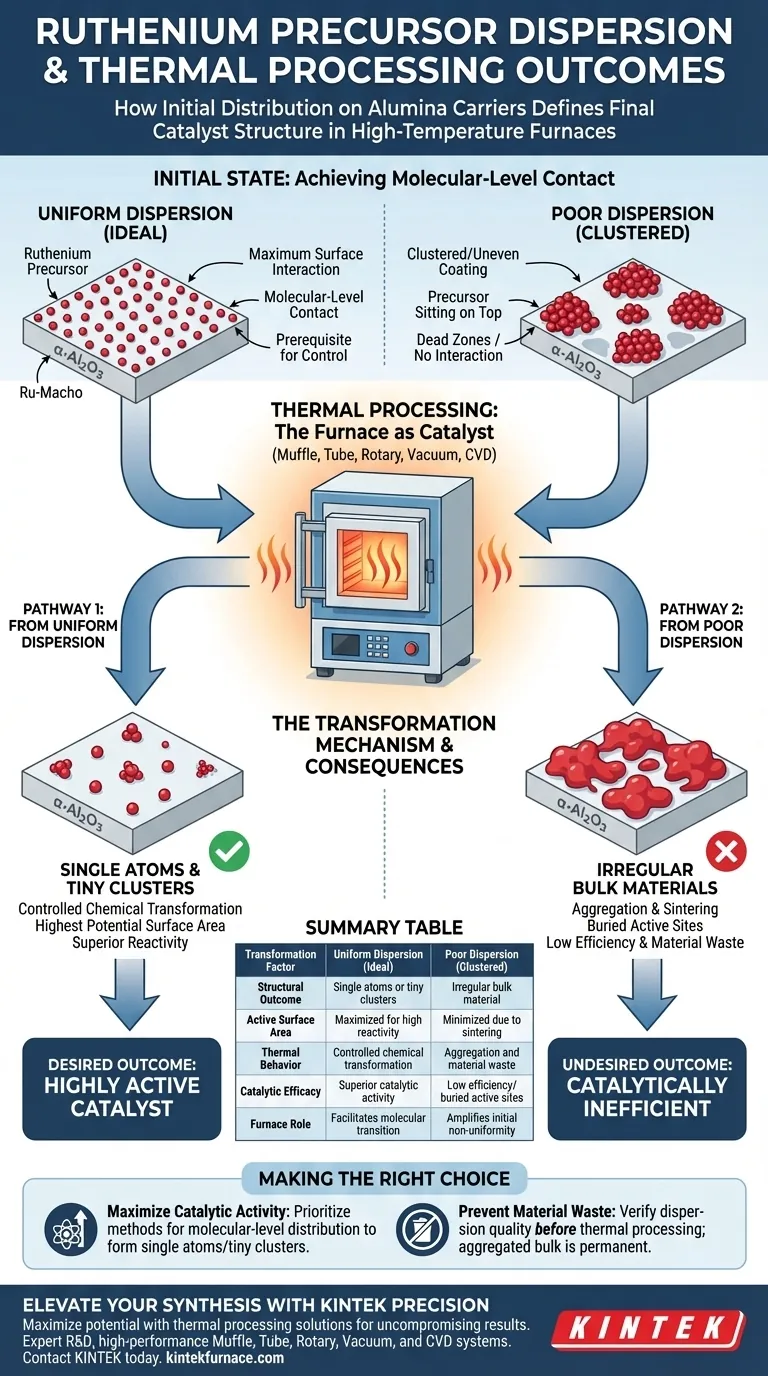

La qualité de dispersion des précurseurs de ruthénium sur les supports d'alumine est la variable déterminante qui assure l'intégrité structurelle de votre matériau catalytique final. Lorsque les précurseurs comme le Ru-Macho sont uniformément répartis, le traitement thermique dans un four de laboratoire à haute température permet d'obtenir avec succès des espèces hautement dispersées, telles que des atomes uniques ou de minuscules amas. Inversement, une mauvaise dispersion conduit à la formation de matériaux en vrac irréguliers, réduisant considérablement l'efficacité potentielle du ruthénium.

Le succès du traitement thermique est prédéterminé par le contact moléculaire initial entre les composants actifs de ruthénium et la surface du support ; sans ce contact, le four favorise l'agrégation plutôt que la formation d'espèces discrètes et actives.

Le Mécanisme de Transformation des Précurseurs

Atteindre le Contact Moléculaire

Pour qu'un four de laboratoire à haute température fonctionne efficacement, le matériau de départ doit avoir une interaction maximale avec la surface.

Vous devez vous assurer que le précurseur de ruthénium n'est pas simplement posé sur le support d'alpha-alumine (α-Al2O3), mais qu'il est en contact au niveau moléculaire.

Ce contact intime est le prérequis pour contrôler le comportement du matériau une fois la chaleur appliquée.

Du Précurseur à l'Espèce Active

L'objectif du traitement thermique est de transformer chimiquement le précurseur sans détruire sa distribution physique.

Lorsque la dispersion est uniforme, l'énergie thermique convertit le précurseur en formes très spécifiques, telles que des atomes uniques ou des amas nanométriques.

Ces formes représentent la surface spécifique et la réactivité maximales pour le ruthénium.

La Conséquence d'une Mauvaise Dispersion

Formation de Matériaux en Vrac Irréguliers

Si le précurseur est aggloméré ou revêtu de manière inégale avant d'entrer dans le four, les hautes températures provoqueront le frittage du matériau.

Au lieu d'atomes distincts et hautement actifs, vous vous retrouvez avec du ruthénium en vrac irrégulier.

Ce résultat gaspille essentiellement le potentiel du métal précieux en enfouissant les sites actifs à l'intérieur de masses plus grandes et moins réactives.

Les Limites du Traitement Thermique

Il est essentiel de comprendre que le four de laboratoire ne peut pas corriger les problèmes d'uniformité initiale.

Le four agit comme un catalyseur de transformation, mais il amplifie l'état du matériau tel qu'il entre dans la chambre.

Par conséquent, le processus thermique n'est efficace que dans la mesure de la qualité de la dispersion initiale du précurseur.

Comprendre les Compromis

Préparation du Processus vs. Débit

Obtenir une dispersion uniforme nécessite souvent des étapes de préparation plus longues avant que le matériau n'atteigne le four.

Se précipiter dans l'application du précurseur sur le support pour augmenter le débit entraînera presque invariablement un matériau en vrac de moindre qualité.

Sensibilité des Supports en Alpha-Alumine

L'alpha-alumine est un support robuste, mais son efficacité dépend de la surface accessible.

La surcharge du support ou le fait de ne pas étaler finement le précurseur entraîne des "zones mortes" où le ruthénium ne peut pas interagir avec le support.

Cela conduit à un produit final structurellement faible et catalytiquement inefficace.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'utilité de votre four de laboratoire à haute température, vous devez aligner vos méthodes de préparation avec les propriétés matérielles souhaitées.

- Si votre objectif principal est de maximiser l'activité catalytique : Privilégiez les méthodes qui garantissent une distribution moléculaire du précurseur Ru-Macho pour assurer la formation d'atomes uniques ou de minuscules amas.

- Si votre objectif principal est d'éviter le gaspillage de matériaux : Vérifiez la qualité de la dispersion sur le support α-Al2O3 avant le traitement thermique, car le matériau en vrac agrégé ne peut pas être facilement redistribué une fois formé.

Le four fournit l'énergie pour la transformation, mais la qualité de la dispersion dicte l'architecture du résultat.

Tableau Récapitulatif :

| Facteur de Transformation | Dispersion Uniforme (Idéale) | Mauvaise Dispersion (Agglomérée) |

|---|---|---|

| Résultat Structurel | Atomes uniques ou minuscules amas | Matériau en vrac irrégulier |

| Surface Spécifique Active | Maximisée pour une haute réactivité | Minimisée en raison du frittage |

| Comportement Thermique | Transformation chimique contrôlée | Agrégation et gaspillage de matériaux |

| Efficacité Catalytique | Activité catalytique supérieure | Faible efficacité / sites actifs enfouis |

| Rôle du Four | Facilite la transition moléculaire | Amplifie la non-uniformité initiale |

Élevez la Synthèse de Vos Matériaux avec la Précision KINTEK

Maximisez le potentiel de vos catalyseurs au ruthénium avec des solutions de traitement thermique qui offrent des résultats sans compromis. Chez KINTEK, nous comprenons que l'architecture de votre matériau final dépend d'un contrôle thermique précis. Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes haute performance Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins de recherche spécifiques.

Que vous développiez des catalyseurs à atomes uniques ou des amas nanométriques avancés, nos fours fournissent le chauffage uniforme et la stabilité requis pour les précurseurs sensibles sur des supports en alpha-alumine. Ne laissez pas un contrôle thermique médiocre gaspiller vos métaux précieux.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et garantir que votre laboratoire atteigne le plus haut niveau d'efficacité catalytique.

Guide Visuel

Références

- DeSheng Su, Liang Chen. Efficient amine-assisted CO2 hydrogenation to methanol co-catalyzed by metallic and oxidized sites within ruthenium clusters. DOI: 10.1038/s41467-025-55837-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quels sont les avantages des couvertures de fibre céramique de 150 mm d'épaisseur dans les fours ? Augmenter l'efficacité et la sécurité

- Quelle est la fonction des plaques de refroidissement ou des anneaux de refroidissement en graphite ? Maîtriser la solidification directionnelle de monocristaux de pales

- Pourquoi l'équipement de chauffage de laboratoire est-il essentiel pour les actionneurs photothermiques ? Maîtriser le durcissement structurel et le contrôle thermique de précision

- Quelle est la fonction d'une pompe à palettes rotatives à vide dans la mesure de l'hydrogène ? Assurer une ligne de base d'analyse de gaz de haute pureté

- Quelles sont les exigences pour les équipements de chauffage à haute température et les creusets en quartz dans le prétraitement des cendres d'incinération ?

- Pourquoi les tubes et les creusets en quartz de haute pureté sont-ils préférés pour la pyrolyse des plastiques ? Assurez des résultats précis et purs

- Quel rôle joue un moule en graphite de haute pureté lors du SPS de TiB2-SiC ? Perspectives d'experts sur la densification des matériaux

- Quelle est la fonction des creusets à haute teneur en alumine dans la calcination du LLZO ? Optimiser la pureté des matériaux de batterie