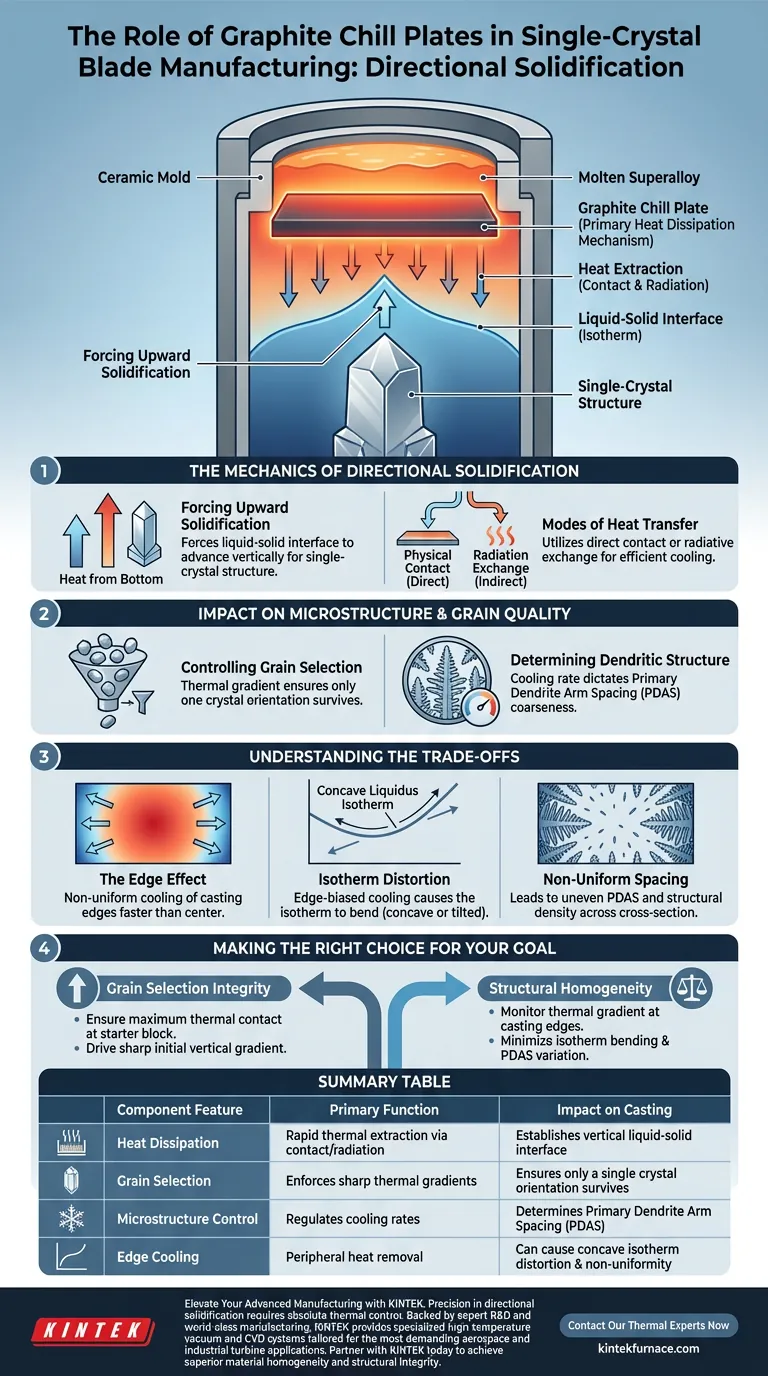

Les plaques et anneaux de refroidissement en graphite constituent le principal mécanisme de dissipation de la chaleur dans les systèmes de solidification directionnelle utilisés pour la fabrication de pales monocristallines. En entrant en contact physique ou en échangeant de la chaleur par rayonnement avec les moules en céramique, ces composants extraient rapidement la chaleur du bas et des côtés de la coulée, faisant remonter l'interface liquide-solide pour contrôler strictement le front de solidification.

Le rôle fondamental de ces composants est d'imposer un gradient thermique vertical qui dicte la croissance cristalline. Bien qu'ils soient essentiels à la sélection initiale des grains, leurs effets de refroidissement localisés introduisent également des variations thermiques complexes dans la section transversale de la pale.

La mécanique de la solidification directionnelle

Forcer la solidification vers le haut

La fonction principale des plaques de refroidissement en graphite est de créer une direction de solidification contrôlée.

En retirant rapidement la chaleur du bas du moule, elles forcent l'interface liquide-solide à avancer verticalement. Ce mouvement directionnel est la condition fondamentale pour créer des structures monocristallines.

Modes de transfert de chaleur

Ces composants en graphite utilisent deux méthodes spécifiques pour extraire l'énergie thermique.

Ils fonctionnent soit par contact physique direct avec le moule, soit par échange de chaleur par rayonnement. Cette double approche garantit un refroidissement efficace aux stades initiaux critiques du processus de coulée.

Impact sur la microstructure et la qualité des grains

Contrôle de la sélection des grains

Le refroidissement fourni par les plaques de refroidissement influence directement le succès du processus de sélection des grains.

Le gradient thermique qu'elles établissent est vital pour le bon fonctionnement du bloc de départ et des étapes de sélection des grains. Cela garantit que seule une orientation cristalline unique et souhaitable survit pour former le corps de la pale.

Détermination de la structure dendritique

Au-delà de la sélection initiale, la vitesse d'extraction de la chaleur dicte la structure interne du matériau.

L'intensité du refroidissement influence la grossièreté de la structure dendritique. Plus précisément, elle contrôle l'espacement des bras dendritiques primaires (PDAS), une métrique critique pour les propriétés mécaniques de la pale finale.

Comprendre les compromis

L'effet de bord

Bien que les anneaux de refroidissement soient nécessaires pour un refroidissement rapide, ils introduisent une non-uniformité en refroidissant les bords de la coulée plus rapidement que le centre.

Cet échange de chaleur accru à la périphérie crée une différence thermique significative entre la peau extérieure et le noyau de la pale.

Distorsion de l'isotherme

Ce refroidissement biaisé vers les bords provoque la courbure de l'isotherme liquidus, la ligne séparant le liquide du solide.

Au lieu d'une ligne horizontale parfaitement plate, le profil thermique devient souvent concave ou incliné. Cette distorsion complique le front de croissance et peut entraîner des défauts structurels si elle n'est pas gérée.

Espacement non uniforme

La variation des vitesses de refroidissement dans la section transversale entraîne des incohérences physiques dans le matériau.

Comme le retrait de chaleur n'est pas uniforme, l'espacement des bras dendritiques primaires (PDAS) devient inégal. Vous observerez souvent des densités structurelles différentes sur les bords par rapport au centre de la coulée.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de solidification directionnelle, vous devez équilibrer une extraction de chaleur rapide avec une homogénéité thermique.

- Si votre objectif principal est l'intégrité de la sélection des grains : Assurez un contact thermique maximal au niveau du bloc de départ pour générer un gradient vertical net.

- Si votre objectif principal est l'homogénéité structurelle : Surveillez le gradient thermique au niveau des bords de la coulée pour minimiser la courbure de l'isotherme liquidus et réduire la variation du PDAS.

Maîtriser l'utilisation des chills en graphite, c'est gérer l'équilibre délicat entre la force directionnelle et l'uniformité de la section transversale.

Tableau récapitulatif :

| Caractéristique du composant | Fonction principale | Impact sur la coulée |

|---|---|---|

| Dissipation de la chaleur | Extraction thermique rapide par contact/rayonnement | Établit l'interface liquide-solide verticale |

| Sélection des grains | Impose des gradients thermiques nets | Garantit la survie d'une seule orientation cristalline |

| Contrôle de la microstructure | Régule les vitesses de refroidissement | Détermine l'espacement des bras dendritiques primaires (PDAS) |

| Refroidissement des bords | Retrait de chaleur périphérique | Peut provoquer une distorsion concave de l'isotherme et une non-uniformité |

Élevez votre fabrication avancée avec KINTEK

La précision en solidification directionnelle exige un contrôle thermique absolu. Fort de son expertise en R&D et de sa fabrication de classe mondiale, KINTEK fournit des systèmes spécialisés sous vide à haute température et CVD, adaptés aux applications aérospatiales et industrielles les plus exigeantes pour les turbines.

Que vous optimisiez la sélection des grains ou que vous cherchiez à éliminer les défauts structurels dans les pales monocristallines, nos fours de laboratoire et industriels personnalisables offrent les performances dont vous avez besoin. Collaborez avec KINTEK dès aujourd'hui pour obtenir une homogénéité matérielle et une intégrité structurelle supérieures.

Contactez nos experts thermiques dès maintenant

Guide Visuel

Références

- Effect of Temperature Profile Curvature on the Formation of Atypical Inhomogeneity of Dendritic Microstructure Across the Width of a Single Crystal Blade. DOI: 10.1007/s11661-025-07909-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Plaque aveugle à bride à vide KF ISO en acier inoxydable pour systèmes à vide poussé

Les gens demandent aussi

- Quel rôle jouent les moules en graphite de haute résistance lors du SPS de l'alliage Ti-6Al-4V ? Maîtriser le contrôle thermique et mécanique

- Pourquoi des creusets en corindon ou en céramique sont-ils requis pour les processus d'évaporation du magnésium à haute température ? Assurer la pureté et prévenir la défaillance du creuset

- Quelles fonctions remplissent les creusets en graphite de haute pureté dans la synthèse du carbure de tantale ? Rôles thermiques et chimiques essentiels

- Pourquoi utiliser des thermocouples de type R et K pour la mesure des scories ? Optimiser la caractérisation thermique et la modélisation à haute température

- Quelle est l'importance de l'utilisation d'un contrôleur de débit massique (MFC) ? Améliorer la précision de la synthèse du phosphure de molybdène (MoP)

- Quelle est la fonction du dispositif de collecte de condensation à l'échelle du laboratoire ? Optimisation de la séparation du magnésium multi-étapes

- Quels sont les principaux composants d'un four de laboratoire ?Pièces essentielles pour un chauffage de précision

- Quel type de pompe est utilisé dans les pompes à vide à circulation d'eau et comment est-elle installée ? Découvrez des solutions de vide robustes basées sur les fluides.