Les creusets à haute teneur en alumine fonctionnent comme des systèmes de confinement haute performance qui facilitent la transformation de phase du Li7La3Zr2O12 (LLZO) en fournissant un environnement thermique stable à 850 °C. Ils servent de barrière protectrice, garantissant que la poudre subit une calcination de longue durée sans absorber les impuretés environnementales ni réagir de manière destructive avec le récipient lui-même.

Les creusets à haute teneur en alumine sont essentiels à la calcination du LLZO car ils combinent une résistance extrême aux chocs thermiques avec une inertie chimique, permettant la formation constante de la phase tétragonale tout en maintenant une grande pureté du matériau.

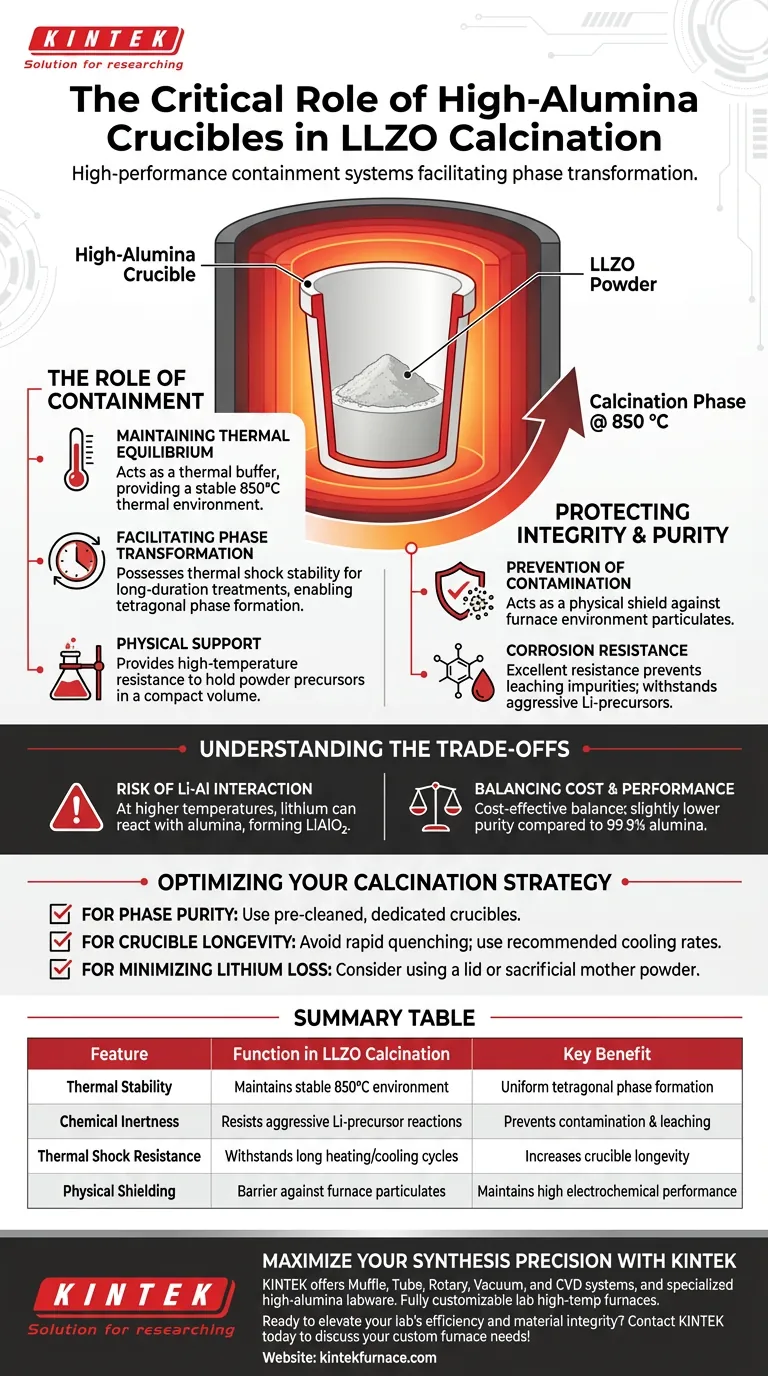

Le rôle du confinement dans la synthèse du LLZO

Maintien de l'équilibre thermique à 850 °C

La calcination du LLZO nécessite une température précise et soutenue de 850 °C pour assurer une cinétique de réaction uniforme. Les creusets à haute teneur en alumine agissent comme un tampon thermique, fournissant un environnement thermique stable qui protège la poudre des fluctuations locales de température dans le four.

Facilitation de la transformation de phase tétragonale

La transition vers la phase tétragonale Li7La3Zr2O12 est un processus sensible au temps qui nécessite des traitements thermiques de longue durée. Ces creusets possèdent la stabilité aux chocs thermiques nécessaire pour résister à ces cycles de chauffage et de refroidissement prolongés sans défaillance structurelle.

Support physique pour les précurseurs de poudre

Lors de la réaction à l'état solide, les matériaux précurseurs doivent être maintenus dans un volume compact et contrôlé pour assurer un transfert de chaleur efficace. Les récipients à haute teneur en alumine fournissent la résistance aux hautes températures requise pour supporter le poids et le volume de la poudre tout au long du cycle de calcination.

Protection de l'intégrité et de la pureté du matériau

Prévention de la contamination environnementale

L'une des fonctions principales du creuset est d'agir comme un bouclier physique contre l'environnement du four. Il empêche les particules en suspension dans l'air ou les émanations des éléments chauffants du four de contaminer les échantillons de LLZO, ce qui est essentiel pour maintenir les performances électrochimiques.

Résistance à la corrosion et stabilité chimique

Les précurseurs de LLZO peuvent être chimiquement agressifs à haute température, en particulier en ce qui concerne la volatilité et la réactivité du lithium. Les matériaux à haute teneur en alumine offrent une excellente résistance à la corrosion, garantissant que le creuset ne lixivie pas d'impuretés dans la poudre et ne se dégrade pas pendant le maintien à 850 °C.

Comprendre les compromis

Risque d'interaction lithium-alumine

Bien que la haute teneur en alumine soit généralement stable à 850 °C, les utilisateurs doivent être conscients qu'à des températures de frittage plus élevées, le lithium peut réagir avec l'alumine pour former des phases secondaires comme le LiAlO2. Cela peut entraîner une perte de lithium dans le produit final et une dégradation potentielle du creuset après de nombreux cycles de réutilisation.

Équilibrer coût et performance

La haute teneur en alumine est souvent choisie car elle offre un équilibre rentable entre durabilité et inertie chimique par rapport à des alternatives plus coûteuses comme le platine ou la zircone spécialisée. Cependant, sa pureté légèrement inférieure par rapport à l'alumine à 99,9 % doit être prise en compte dans l'analyse finale de pureté de la poudre de LLZO.

Optimisation de votre stratégie de calcination

Lors de la sélection et de l'utilisation de creusets à haute teneur en alumine pour la production de LLZO, tenez compte de ces objectifs spécifiques :

- Si votre objectif principal est la pureté de phase : Assurez-vous que le creuset est pré-nettoyé et dédié uniquement au LLZO pour éviter la contamination croisée par d'autres matériaux.

- Si votre objectif principal est la longévité du creuset : Évitez le refroidissement rapide du creuset, car l'utilisation de sa stabilité aux chocs thermiques dans les vitesses de refroidissement recommandées empêche les microfissures.

- Si votre objectif principal est de minimiser la perte de lithium : Envisagez d'utiliser un couvercle ou une poudre mère "sacrificielle" pour améliorer davantage l'environnement protecteur fourni par le creuset.

En tirant parti de la stabilité thermique et de la protection chimique des creusets à haute teneur en alumine, les chercheurs peuvent obtenir de manière fiable le LLZO tétragonal de phase pure requis pour les applications de batteries de nouvelle génération.

Tableau récapitulatif :

| Caractéristique | Fonction dans la calcination du LLZO | Avantage clé |

|---|---|---|

| Stabilité thermique | Maintient un environnement stable à 850°C | Assure la formation uniforme de la phase tétragonale |

| Inertie chimique | Résiste aux réactions agressives des précurseurs de Li | Empêche la contamination et le relargage des échantillons |

| Résistance aux chocs thermiques | Résiste aux cycles de chauffage/refroidissement longs | Augmente la longévité et la fiabilité du creuset |

| Blindage physique | Barrière contre les particules du four | Maintient des performances électrochimiques élevées |

Maximisez la précision de votre synthèse de matériaux avec KINTEK

Obtenir la phase tétragonale parfaite dans les poudres de LLZO nécessite plus que des températures élevées : cela exige un confinement et un contrôle thermique sans compromis. KINTEK fournit les solutions de laboratoire haute performance nécessaires pour faire progresser vos recherches sur les batteries.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que de la verrerie spécialisée à haute teneur en alumine. Tous nos fours de laboratoire haute température et nos équipements sont entièrement personnalisables pour répondre aux profils thermiques uniques et aux normes de pureté de vos applications spécifiques.

Prêt à améliorer l'efficacité et l'intégrité des matériaux de votre laboratoire ?

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- T. Y. Park, Dong‐Min Kim. Low-Temperature Manufacture of Cubic-Phase Li7La3Zr2O12 Electrolyte for All-Solid-State Batteries by Bed Powder. DOI: 10.3390/cryst14030271

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation des tubes en quartz dans les applications à haute température ? Obtenez une stabilité thermique et une pureté inégalées

- Quelles sont les fonctions secondaires des moules en graphite de haute pureté ? Débloquer des capacités de frittage avancées

- Pourquoi utiliser du graphite de haute pureté pour le recuit de β-Ga2O3 ? La clé de la précision thermique et de la sécurité

- Pourquoi l'oxyde de béryllium (BeO) est-il utilisé comme creuset de viscosimètre ? Stabilité supérieure pour la recherche sur les alliages à haute température

- Comment un broyeur planétaire à billes prépare-t-il les précurseurs pour les fours ? Obtenez une précision à l'échelle nanométrique pour un succès à haute température.

- Pourquoi un creuset en silice est-il sélectionné comme récipient de réaction ? Assurer la stabilité et la pureté dans la synthèse à haute température

- Pourquoi la sélection de creusets de haute pureté est-elle essentielle pour le frittage des niobates ? Assurer la précision dans la synthèse à haute température

- Pourquoi les creusets en alumine de haute pureté (Al2O3) sont-ils utilisés pour faire fondre les alliages d'aluminium à 950°C ? Assurer l'intégrité du métal pur