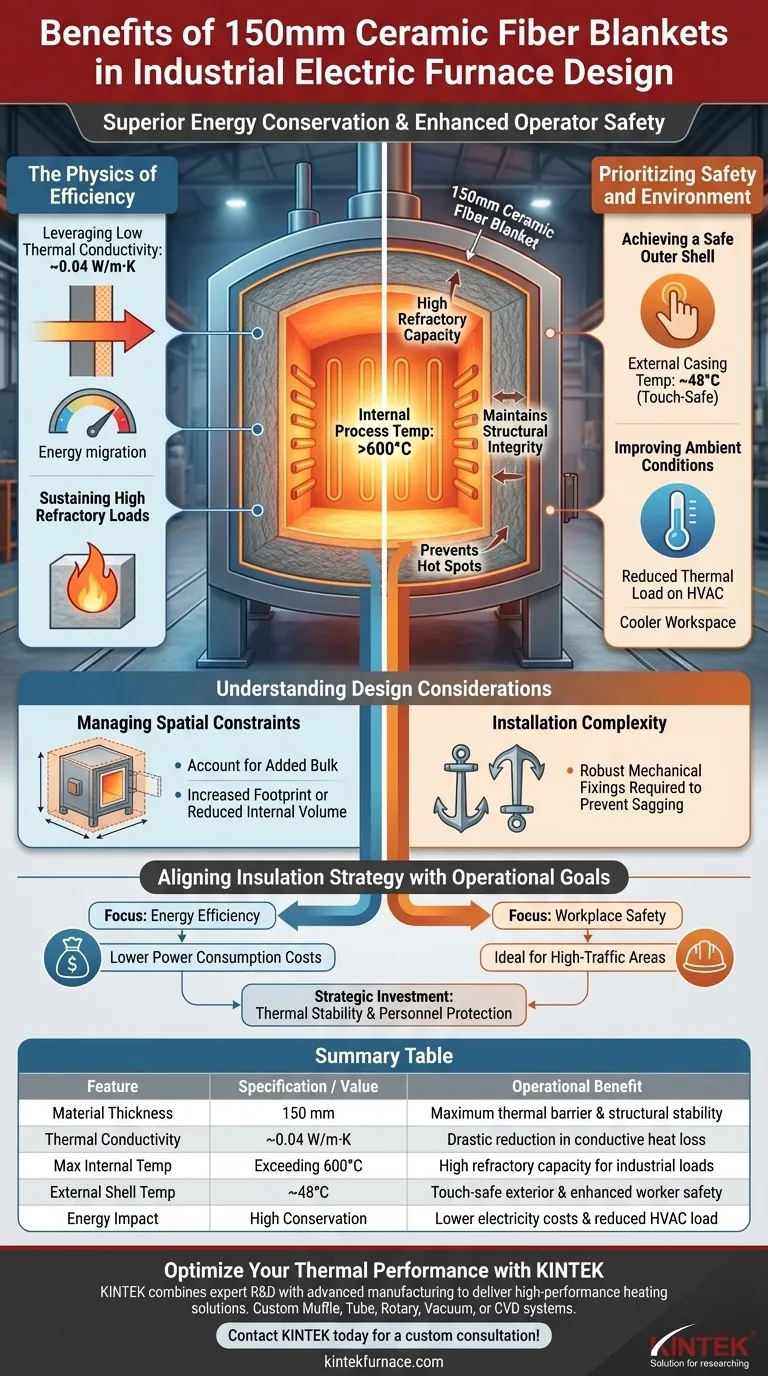

L'intégration d'une couverture de fibre céramique de 150 mm dans la conception de votre four électrique industriel offre deux avantages opérationnels essentiels : une conservation supérieure de l'énergie et une sécurité accrue pour les opérateurs. Cette épaisseur spécifique tire parti d'une capacité réfractaire élevée pour réduire considérablement les pertes de chaleur par conduction, transformant ainsi le profil thermique du four.

En utilisant un profil de 150 mm avec une conductivité thermique d'environ 0,04 W/m·K, vous pouvez maintenir des températures de processus internes supérieures à 600°C tout en maintenant le boîtier externe à une température de 48°C, sans risque de brûlure au contact.

La physique de l'efficacité

Exploiter la faible conductivité thermique

L'avantage principal de ce matériau est sa conductivité thermique remarquablement faible, d'environ 0,04 W/m·K.

D'une épaisseur de 150 mm, ce matériau agit comme un frein thermique robuste. Il minimise la vitesse à laquelle l'énergie thermique migre du cœur du four vers l'extérieur, garantissant que l'énergie est utilisée pour le processus plutôt que gaspillée à chauffer l'environnement environnant.

Soutenir des charges réfractaires élevées

Les couvertures de fibre céramique sont conçues avec une capacité réfractaire élevée, capable de résister à des températures internes dépassant 600°C.

L'épaisseur de 150 mm garantit que l'isolation maintient son intégrité structurelle et ses performances d'isolation même sous ces charges thermiques soutenues. Cette stabilité empêche la formation de "points chauds" qui peuvent survenir avec des matériaux plus minces ou moins résistants.

Prioriser la sécurité et l'environnement

Obtenir une carcasse extérieure sûre

L'avantage le plus tangible pour le personnel est peut-être la réduction de la température de la paroi extérieure à environ 48°C.

Dans les environnements industriels, les surfaces chaudes constituent un danger majeur pour la sécurité. En abaissant la température de la carcasse à ce niveau, vous réduisez considérablement le risque de brûlures par contact, créant ainsi un espace de travail plus sûr pour les opérateurs travaillant à proximité de l'unité.

Améliorer les conditions ambiantes

La réduction des pertes par conduction de chaleur ne fait pas que permettre d'économiser de l'électricité ; elle réduit la charge thermique sur le système CVC de l'installation.

En contenant la chaleur à l'intérieur du four, l'environnement immédiat reste plus frais. Cela améliore le confort de l'opérateur et protège les équipements sensibles à proximité des dommages causés par la chaleur rayonnante.

Comprendre les considérations de conception

Gérer les contraintes spatiales

Bien que 150 mm offre une isolation supérieure, il consomme un volume important.

Les ingénieurs doivent tenir compte de ce volume supplémentaire dans la phase de conception initiale. Vous devrez soit augmenter l'empreinte totale du four, soit accepter une réduction du volume utilisable de la chambre interne pour accueillir le revêtement plus épais.

Complexité de l'installation

La fixation d'une couverture de 150 mm d'épaisseur nécessite une attention particulière aux systèmes d'ancrage.

Contrairement aux couches plus minces, cette épaisseur substantielle nécessite des fixations mécaniques robustes pour éviter l'affaissement ou les espaces au fil du temps, ce qui compromettrait le joint thermique.

Aligner la stratégie d'isolation sur les objectifs opérationnels

Pour déterminer si cette spécification convient à votre projet, évaluez vos objectifs principaux :

- Si votre objectif principal est l'efficacité énergétique : La faible conductivité (0,04 W/m·K) de cette épaisseur réduira considérablement vos coûts de consommation d'électricité récurrents.

- Si votre objectif principal est la sécurité au travail : La capacité à maintenir une température de paroi extérieure d'environ 48°C en fait le choix idéal pour les zones de production à forte circulation.

Choisir le profil de 150 mm est un investissement stratégique dans la stabilité thermique à long terme et la protection du personnel.

Tableau récapitulatif :

| Caractéristique | Spécification / Valeur | Avantage opérationnel |

|---|---|---|

| Épaisseur du matériau | 150 mm | Barrière thermique maximale et stabilité structurelle |

| Conductivité thermique | ~0,04 W/m·K | Réduction drastique des pertes de chaleur par conduction |

| Température interne max | Supérieure à 600°C | Capacité réfractaire élevée pour les charges industrielles |

| Température de la carcasse externe | ~48°C | Extérieur sûr au toucher et sécurité accrue pour les travailleurs |

| Impact énergétique | Conservation élevée | Coûts d'électricité réduits et charge CVC réduite |

Optimisez vos performances thermiques avec KINTEK

Prêt à améliorer l'efficacité et la sécurité de votre laboratoire ? KINTEK combine une R&D experte avec une fabrication avancée pour fournir des solutions de chauffage haute performance. Que vous ayez besoin de systèmes Muffle, Tube, Rotatifs, sous Vide ou CVD, nos fours haute température sont entièrement personnalisables pour répondre à vos exigences spécifiques d'isolation et de processus.

Maximisez vos économies d'énergie et protégez votre équipe — Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Références

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi des bougies filtrantes en microfibres à l'échelle micrométrique sont-elles utilisées pour traiter les gaz de combustion condensés dans les systèmes de pyrolyse ?

- Quelle est la fonction d'un plateau de cuisson en nid d'abeille ? Maîtriser l'équilibre thermique dans le frittage de céramique

- Pourquoi utiliser des tubes en verre de quartz de haute pureté pour la synthèse du sulfure de cuivre ? Assurer la stabilité thermique et la pureté

- Pourquoi le placement précis du capteur de température est-il essentiel dans les viscosimètres à haute température ? Aperçus d'experts pour des données de fusion précises

- Quelle fonction remplit un broyeur planétaire à billes dans la synthèse du LiFePO4/C ? Optimiser la conductivité des matériaux de batterie

- Quelle est l'importance de l'utilisation de nacelles d'échantillons en céramique ou en quartz pour les combustibles solides ? Assurer une analyse thermique précise

- Quel rôle la presse hydraulique de laboratoire joue-t-elle dans la fabrication de composites de nickel ? Atteindre la densité maximale

- Pourquoi des creusets en alumine de haute pureté sont-ils requis pour les études de fusion à haute température des minerais frittés ? Avis d'experts