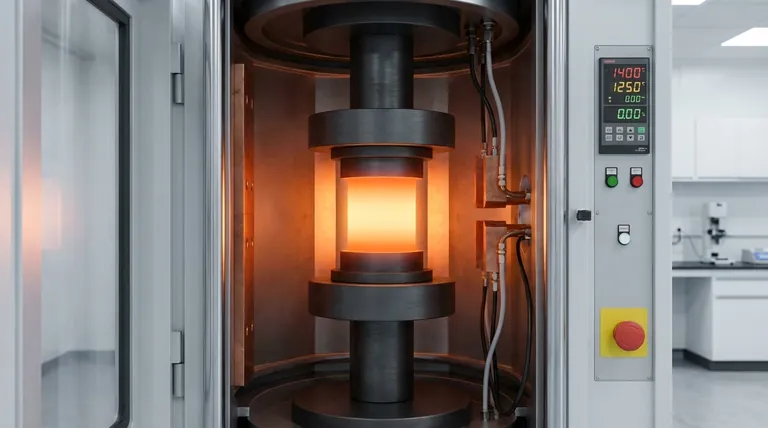

Un moule en graphite de haute pureté agit comme une cuve de réaction multifonctionnelle qui sert simultanément de conteneur, d'élément chauffant et d'applicateur de pression. Lors du frittage par plasma pulsé (SPS) des céramiques TiB2-SiC, il convertit le courant pulsé à haute fréquence en une énergie thermique intense tout en transmettant une force mécanique massive pour densifier la poudre.

Idée clé Le moule en graphite n'est pas un conteneur passif ; c'est le "moteur" actif du processus SPS. En fonctionnant simultanément comme une résistance électrique et un piston hydraulique, il crée l'environnement spécifique — des températures dépassant 2000°C combinées à une pression axiale élevée — nécessaire pour favoriser le réarrangement des particules et atteindre une densité proche de la théorie dans les céramiques réfractaires.

Le double rôle de la conduction thermique et électrique

Conversion du courant en chaleur

Dans un système SPS, le moule en graphite est l'élément chauffant résistif principal. Un courant électrique pulsé à haute fréquence circule directement à travers le graphite conducteur.

Génération de chaleur Joule

Comme le graphite offre une résistance à ce flux électrique, il génère de la "chaleur Joule" à l'intérieur des parois du moule. Cette énergie thermique est immédiatement et directement conduite à l'échantillon TiB2-SiC à l'intérieur, permettant des vitesses de chauffage extrêmement rapides que le frittage conventionnel ne peut égaler.

Résistance à des températures extrêmes

Les céramiques TiB2-SiC nécessitent une chaleur intense pour un frittage correct. Le moule en graphite de haute pureté est essentiel car il maintient son intégrité structurelle à des températures dépassant 2000°C, une plage où les moules métalliques fondraient ou se déformeraient.

Pression mécanique et densification

Transmission de la force axiale

Pendant que le moule chauffe l'échantillon, il sert également de composant de transmission mécanique. Il supporte des milliers de Newtons de force provenant des vérins hydrauliques du système.

Agir comme un piston

Les plongeurs du moule agissent efficacement comme des pistons, transférant cette pression axiale (souvent jusqu'à 30 MPa ou plus) directement dans la poudre céramique.

Favoriser le réarrangement des particules

Cette pression mécanique est essentielle à la densification. Elle force les particules de poudre à se réarranger physiquement et aide à surmonter les barrières de diffusion, permettant à la céramique d'atteindre une densité complète à des températures inférieures à celles qui seraient nécessaires avec la seule chaleur.

Compromis opérationnels et considérations

Le risque d'adhérence

À des températures extrêmes, l'échantillon céramique peut se lier ou adhérer aux parois du moule en graphite. Pour éviter cette interaction chimique et assurer un démoulage facile, une couche de papier graphite est généralement insérée entre la poudre et le moule.

Sensibilité à l'oxydation

Bien que le graphite soit thermiquement robuste, il s'oxyde et se dégrade rapidement à l'air à haute température. Par conséquent, le processus SPS doit se dérouler sous vide ou dans une atmosphère de gaz inerte pour protéger l'intégrité structurelle du moule.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité des outils en graphite dans votre processus SPS, tenez compte des priorités suivantes :

- Si votre objectif principal est la densité maximale : Assurez-vous que la conception du moule a une épaisseur de paroi suffisante pour résister à la pression axiale maximale (30+ MPa) sans se fracturer pendant le temps de maintien.

- Si votre objectif principal est la pureté de l'échantillon : Utilisez des barrières en papier graphite de haute qualité pour empêcher la diffusion du carbone du moule dans la matrice TiB2-SiC.

Le succès de votre cycle de frittage dépend entièrement de la capacité du moule en graphite à maintenir une pression et une conductivité uniformes sous un stress thermique extrême.

Tableau récapitulatif :

| Fonction | Description | Avantage clé dans le SPS |

|---|---|---|

| Élément chauffant | Convertit le courant pulsé en chaleur Joule par résistance électrique. | Permet des vitesses de chauffage rapides et des températures >2000°C. |

| Applicateur de pression | Transmet la force axiale hydraulique (jusqu'à 30+ MPa) à la poudre. | Favorise le réarrangement des particules et abaisse la température de frittage. |

| Cuve de réaction | Conteneur structurel de haute pureté pour matériaux réfractaires. | Maintient l'intégrité sous contrainte thermique et mécanique extrême. |

| Barrière de pureté | Utilise du papier graphite pour empêcher la liaison chimique/l'adhérence. | Assure un démoulage propre et prévient la contamination par le carbone. |

Optimisez votre frittage de céramiques avancées avec KINTEK

La précision dans le traitement SPS commence par les bons équipements et outils. Soutenu par la R&D et la fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire et en production. Que vous frittiez des composites TiB2-SiC ou développiez des réfractaires de nouvelle génération, nos solutions haute température garantissent un chauffage uniforme et des performances fiables.

Prêt à atteindre une densité de matériau supérieure ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Références

- German Alberto Barragán De Los Rios, Patricia Fernández‐Morales. Numerical Simulation of Aluminum Foams by Space Holder Infiltration. DOI: 10.1007/s40962-024-01287-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Pourquoi les creusets en dioxyde de zirconium (ZrO2) sont-ils utilisés pour les expériences de scories-métaux ? Assurer la pureté chimique à haute température

- Qu'est-ce que l'alumine et comment est-elle obtenue ? Découvrez son rôle dans les matériaux avancés et la production

- Quel est le but principal d'une pompe à vide dans la réduction photocatalytique du CO2 ? Assurer des environnements purs pour des données précises

- Quelle est la fonction principale d'un creuset en quartz de haute pureté ? Assurer le succès de la croissance du silicium par Czochralski

- Quelle est l'importance de l'utilisation d'un bateau en quartz comme support de catalyseur ? Optimiser la pureté et la cinétique dans le CCVD

- Quel est le rôle des capillaires en quartz dans le processus d'étanchéité sous vide du soufre ? Amélioration de la pureté et de l'analyse in-situ

- Quelles sont les propriétés clés des tubes en quartz qui les rendent polyvalents dans diverses industries ? Découvrez leurs avantages thermiques, chimiques et optiques

- Pourquoi les fours de laboratoire sont-ils considérés comme essentiels dans les applications industrielles et scientifiques ? Débloquez la précision et le contrôle de vos matériaux