L'équipement de séchage de laboratoire et de chauffage à température constante constitue la base essentielle de l'intégrité structurelle dans la fabrication d'actionneurs photothermiques. Ces appareils remplissent deux fonctions essentielles simultanément : ils permettent l'évaporation contrôlée et lente de solvants tels que l'éthanol et fournissent l'environnement thermique précis requis pour durcir les résines époxydes. Sans ce chauffage contrôlé, le dispositif manquerait de la résistance mécanique nécessaire à son fonctionnement.

Le succès d'un actionneur photothermique repose sur la transformation de composants chimiques liquides en une structure solide et unifiée. Le contrôle thermique précis est le catalyseur qui ancre les nanosphères de carbone au substrat, garantissant que l'appareil est à la fois durable et hydrophobe.

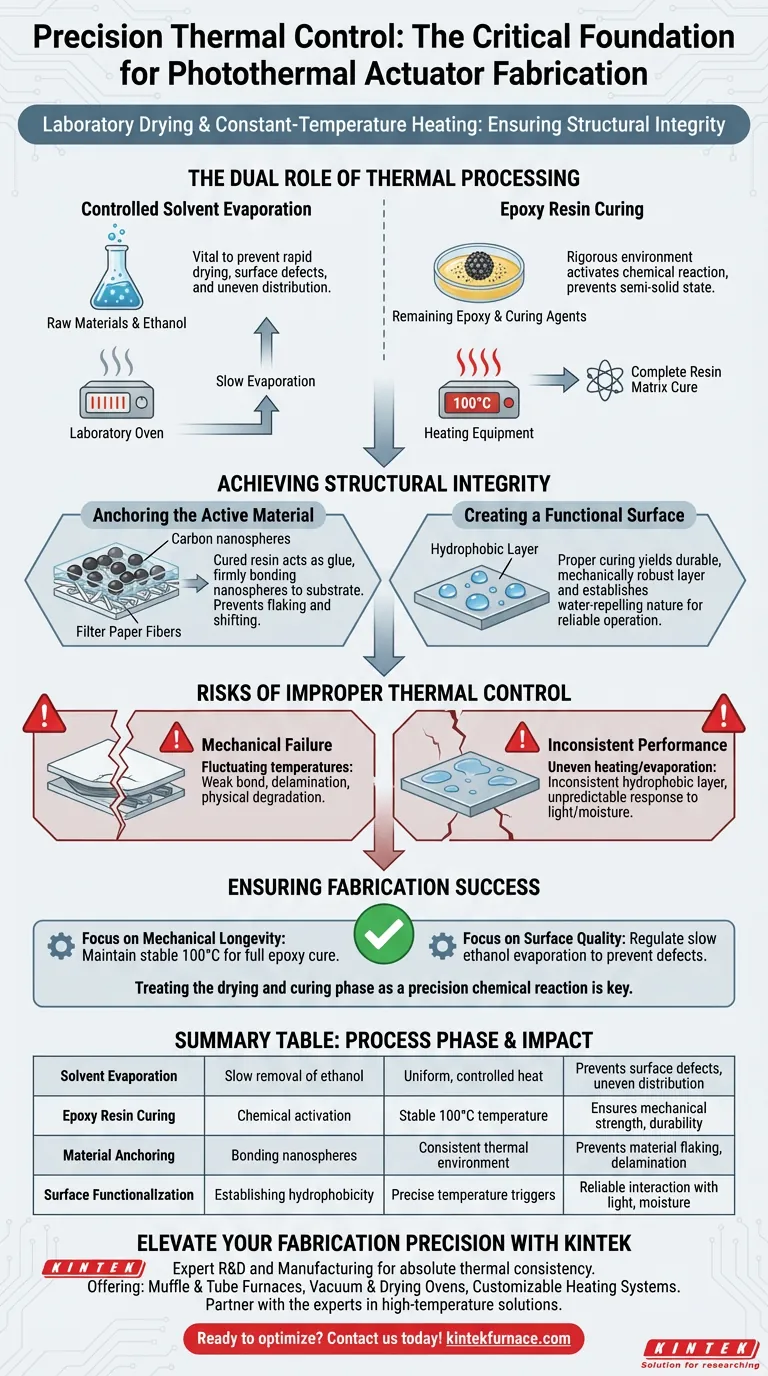

Le double rôle du traitement thermique

Évaporation contrôlée des solvants

Dans les premières étapes de fabrication, les matières premières sont souvent en suspension dans des solvants tels que l'éthanol.

Les étuves de laboratoire sont utilisées pour favoriser l'évaporation lente de ces solvants.

Ce retrait contrôlé est essentiel pour éviter un séchage rapide, qui pourrait entraîner des défauts de surface ou une répartition inégale des matériaux.

Durcissement des résines époxydes

Une fois le solvant éliminé, les résines époxydes et les agents de durcissement restants nécessitent un déclencheur thermique spécifique pour s'activer.

L'équipement de chauffage maintient un environnement rigoureux, généralement autour de 100°C, pour faciliter cette réaction chimique.

Cette température spécifique garantit que la matrice de résine durcit complètement plutôt que de rester dans un état semi-solide ou collant.

Atteindre l'intégrité structurelle

Ancrage du matériau actif

L'objectif principal du processus de durcissement thermique est de créer une liaison mécanique robuste.

La résine durcie agit comme une colle, ancrant fermement les nanosphères de carbone aux fibres du substrat en papier filtre.

Cela empêche le matériau photothermique actif de s'écailler ou de se déplacer pendant le mouvement de l'actionneur.

Création d'une surface fonctionnelle

Au-delà de maintenir les matériaux ensemble, le processus de chauffage dicte les propriétés de surface de l'actionneur.

Une résine correctement durcie donne une couche mécaniquement durable qui peut résister à une utilisation répétée.

De plus, ce processus est responsable de l'établissement de la nature hydrophobe (repoussant l'eau) de la couche photothermique, ce qui est souvent essentiel pour l'interaction de l'appareil avec son environnement.

Risques d'un contrôle thermique inadéquat

Défaillance mécanique

Si la température de durcissement fluctue ou n'atteint pas la cible requise de 100°C, la matrice de résine ne formera pas un réseau solide.

Cela entraîne une liaison faible entre les nanosphères de carbone et les fibres du papier filtre.

Dans ces conditions, l'actionneur risque de subir une délamination ou une dégradation physique pendant son fonctionnement.

Performances incohérentes

Si l'évaporation du solvant n'est pas contrôlée ou si le chauffage est inégal, la couche hydrophobe peut présenter des incohérences.

Cela peut entraîner des réponses imprévisibles à la lumière ou à l'humidité, compromettant la précision de l'actionneur.

Assurer le succès de la fabrication

Pour maximiser les performances de vos actionneurs photothermiques, privilégiez la précision dans vos étapes de traitement thermique.

- Si votre objectif principal est la longévité mécanique : Assurez-vous que votre équipement peut maintenir une température stable de 100°C pour durcir complètement la matrice de résine époxy et ancrer les nanosphères.

- Si votre objectif principal est la qualité de surface : Utilisez l'équipement pour réguler l'évaporation lente de l'éthanol, en évitant les défauts causés par un séchage rapide.

Traiter la phase de séchage et de durcissement comme une réaction chimique de précision plutôt que comme une simple étape de séchage est la clé pour produire des actionneurs fiables et performants.

Tableau récapitulatif :

| Phase du processus | Fonction principale | Exigence clé | Impact sur l'appareil final |

|---|---|---|---|

| Évaporation du solvant | Élimination lente de l'éthanol | Chaleur uniforme et contrôlée | Prévient les défauts de surface et la distribution inégale |

| Durcissement de la résine époxy | Activation chimique de la matrice de résine | Température stable de 100°C | Assure la résistance mécanique et la durabilité |

| Ancrage des matériaux | Liaison des nanosphères au substrat | Environnement thermique constant | Prévient l'écaillage des matériaux et la délamination |

| Fonctionnalisation de la surface | Établissement de l'hydrophobie | Déclencheurs de température précis | Interaction fiable avec la lumière et l'humidité |

Élevez la précision de votre fabrication avec KINTEK

Le développement réussi d'actionneurs photothermiques dépend d'une constance thermique absolue. Chez KINTEK, nous comprenons qu'une légère fluctuation de température peut compromettre l'intégrité structurelle et les performances de votre appareil.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète d'équipements de laboratoire, notamment :

- Fours à moufle et à tube pour la synthèse de matériaux à haute température.

- Fours sous vide et de séchage pour l'évaporation précise des solvants et le durcissement des époxydes.

- Systèmes de chauffage personnalisables adaptés à vos besoins spécifiques, à l'échelle du laboratoire ou industrielle.

Assurez-vous que vos actionneurs atteignent une longévité mécanique et une fiabilité fonctionnelle maximales. Collaborez avec les experts spécialisés dans les solutions de haute température de précision pour les chercheurs et les fabricants.

Prêt à optimiser votre processus de fabrication ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Mingshan Wen, Fuquan Xiong. Photothermal Performance of Lignin-Based Nanospheres and Their Applications in Water Surface Actuators. DOI: 10.3390/polym16070927

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est la fonction d'un autoclave en acier inoxydable haute pression ? Maîtriser la synthèse hydrothermale des nanomatériaux

- Pourquoi un agitateur chauffant magnétique est-il utilisé pour l'activation acide des zéolithes ? Contrôle précis de la température et de la cinétique

- Quel est le rôle clé d'un creuset en graphite dans le processus de distillation sous vide pour la purification du magnésium ? Essentiel pour des résultats de haute pureté

- Quel est le but technique du double scellement des matières premières dans les tubes de quartz sous vide ? Guide de synthèse expert

- Pourquoi l'utilisation de creusets à haute teneur en alumine est-elle essentielle pour le NCM811 ? Assurer la pureté dans la synthèse de cathodes à haute teneur en nickel

- Quelles sont les utilisations courantes des tubes en céramique d'alumine ? Essentiel pour les applications à haute température

- Quelles fonctions remplissent les creusets en graphite de haute pureté dans la synthèse du carbure de tantale ? Rôles thermiques et chimiques essentiels

- Quelle est l'importance de l'utilisation de billes en céramique de différents diamètres ? Optimiser le débit et la filtration du réacteur