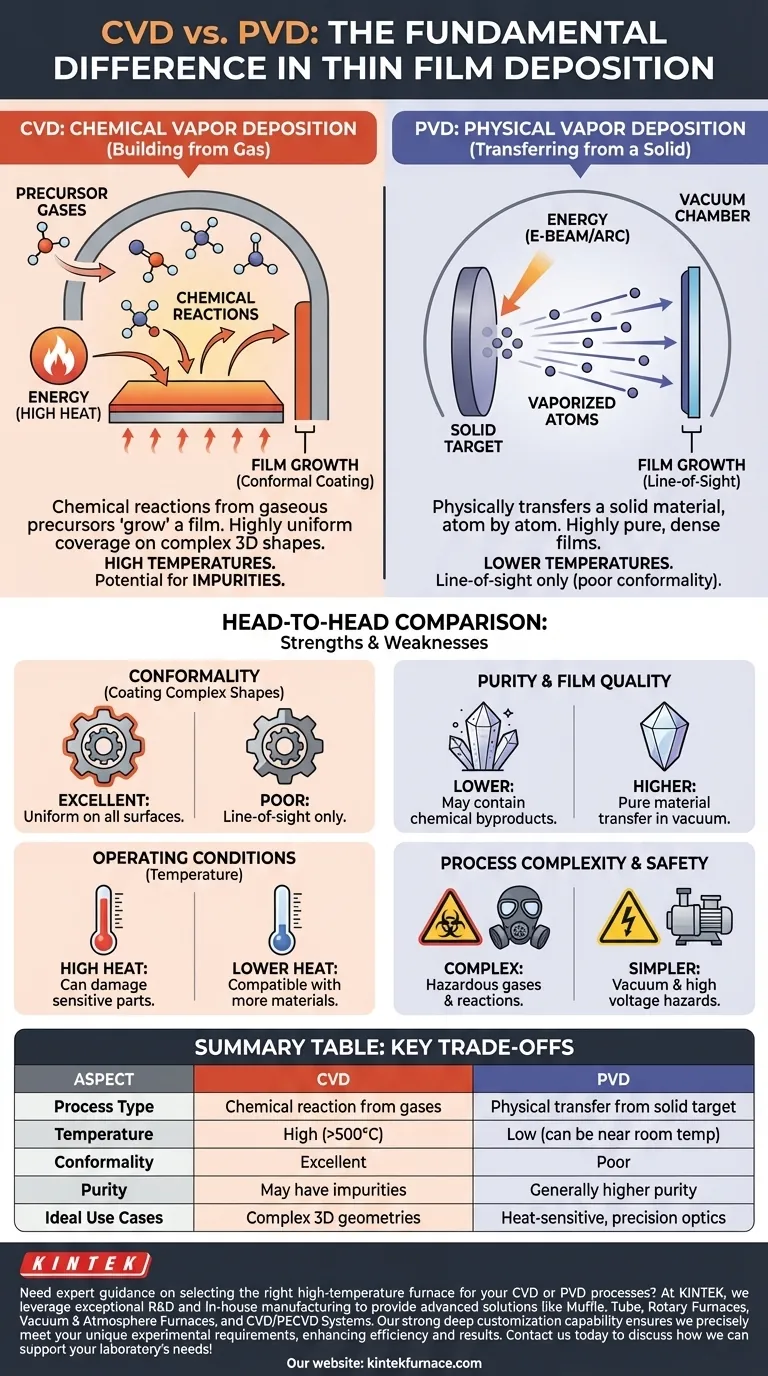

Essentiellement, la différence entre le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) réside dans la manière dont le matériau de revêtement arrive sur le substrat. Le CVD utilise des réactions chimiques à partir de précurseurs gazeux pour "faire croître" un film sur la surface, tandis que le PVD transfère physiquement un matériau solide, atome par atome, sur la surface sous vide. Cette distinction détermine tout, de la qualité du revêtement aux types de pièces pouvant être revêtues avec succès.

La décision centrale entre CVD et PVD est un compromis. Le CVD offre une couverture supérieure et uniforme sur des formes complexes et tridimensionnelles, tandis que le PVD excelle dans la production de films très purs et denses à des températures plus basses, ce qui le rend idéal pour l'optique de précision ou les composants sensibles à la chaleur.

La Division Fondamentale : Chimique vs. Physique

Pour choisir la bonne méthode, vous devez d'abord comprendre le processus fondamental de chacune. L'une construit un film par synthèse chimique, tandis que l'autre le déplace par transfert physique.

Comment fonctionne le CVD : Construction à partir de gaz

Dans le dépôt chimique en phase vapeur, des gaz précurseurs volatils sont introduits dans une chambre de réaction contenant le substrat.

De l'énergie, généralement sous forme de chaleur élevée, est appliquée à la chambre. Cette énergie déclenche des réactions chimiques parmi les gaz.

Ces réactions provoquent la formation d'un nouveau matériau solide qui se dépose uniformément sur le substrat chauffé, créant ainsi le film mince. Imaginez la condensation se formant sur un verre froid, mais au lieu de vapeur d'eau, c'est une réaction chimique qui produit un film solide sur une surface chaude.

Une variante courante est le CVD assisté par plasma (PECVD), qui utilise du plasma au lieu de simplement de la chaleur. Cela permet au processus de fonctionner à des températures beaucoup plus basses, ce qui le rend adapté aux substrats qui ne peuvent pas supporter une chaleur intense.

Comment fonctionne le PVD : Transfert à partir d'un solide

Dans le dépôt physique en phase vapeur, le processus commence par un matériau source solide, appelé la "cible", à l'intérieur d'une chambre à vide poussé.

De l'énergie (comme un faisceau d'électrons ou un arc) est utilisée pour bombarder cette cible, la vaporisant et éjectant le matériau atome par atome.

Ces atomes se déplacent en ligne droite à travers le vide et se condensent physiquement sur le substrat plus froid, formant le film mince. Il s'agit d'un processus en "ligne de visée", un peu comme la pulvérisation de peinture.

Une comparaison directe

Les différences dans leurs mécanismes fondamentaux entraînent des forces, des faiblesses et des cas d'utilisation idéaux très différents.

Conformité : Revêtement de formes complexes

Le CVD excelle ici. Parce que les gaz précurseurs circulent autour de la pièce entière, la réaction chimique et le dépôt résultants se produisent simultanément sur toutes les surfaces exposées. Cela crée un revêtement très conforme qui est uniforme même à l'intérieur de tranchées profondes ou sur des géométries 3D complexes.

Le PVD a des difficultés avec cela. En tant que processus en ligne de visée, il ne peut revêtir que les surfaces directement visibles depuis l'emplacement du matériau source. Cela rend très difficile d'obtenir une couverture uniforme sur des formes complexes, laissant souvent des zones "ombragées" non revêtues.

Pureté et qualité du film

Le PVD produit généralement des films avec une pureté plus élevée. Le processus déplace simplement le matériau d'une source solide pure vers le substrat dans un environnement sous vide propre, sans sous-produits chimiques à gérer.

Les films CVD peuvent parfois contenir des impuretés. Ce sont des sous-produits des réactions chimiques qui peuvent être piégés dans le film en croissance. Le processus nécessite également des gaz précurseurs extrêmement purs pour éviter la contamination.

Conditions de fonctionnement : Température et environnement

Le CVD traditionnel est un processus à haute température, fonctionnant souvent à plusieurs centaines, voire plus de mille degrés Celsius, pour entraîner les réactions chimiques nécessaires. Cela peut endommager ou déformer les substrats sensibles à la chaleur.

Le PVD peut souvent être réalisé à des températures beaucoup plus basses, parfois proches de la température ambiante. Cela le rend compatible avec une gamme plus large de matériaux, y compris les plastiques et d'autres composants sensibles.

Complexité du processus et sécurité

Le PVD est souvent considéré comme mécaniquement plus simple, bien qu'il nécessite un équipement de vide poussé sophistiqué. Les principaux dangers sont liés aux hautes tensions et à la manipulation des systèmes de vide.

Le CVD est chimiquement plus complexe. Il implique la manipulation de gaz précurseurs volatils, et souvent toxiques ou inflammables, ce qui nécessite des protocoles de sécurité stricts et des systèmes de gestion des émissions.

Comprendre les compromis

Aucune des deux méthodes n'est universellement supérieure ; le bon choix dépend entièrement de l'équilibre entre leurs limitations inhérentes et vos objectifs de projet.

L'inconvénient du CVD : Haute chaleur et sous-produits

La principale limitation du CVD traditionnel est sa température de fonctionnement élevée, qui restreint les types de substrats que vous pouvez utiliser. De plus, la gestion des sous-produits chimiques de la réaction est essentielle pour prévenir la contamination du film et assurer la sécurité.

La limitation du PVD : Dépôt en ligne de visée

La plus grande faiblesse du PVD est son incapacité à revêtir de manière conforme des géométries complexes. Si vous avez besoin d'un film uniforme sur toutes les faces d'un objet non plat, le PVD est souvent un mauvais choix, à moins que la pièce ne puisse être tournée et manipulée pendant le dépôt, ce qui ajoute de la complexité et des coûts.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application doivent dicter votre choix entre ces deux puissantes technologies.

- Si votre objectif principal est de revêtir des pièces 3D complexes ou des surfaces internes : Choisissez le CVD pour sa conformité inégalée.

- Si votre objectif principal est la pureté la plus élevée possible ou le revêtement de matériaux sensibles à la chaleur : Choisissez le PVD pour son processus propre et à basse température.

- Si votre objectif principal est de créer un film dense, très adhérent et résistant à l'usure pour des outils de précision ou des optiques : Le PVD est souvent la norme industrielle en raison de ses propriétés de film supérieures.

- Si votre objectif principal est la polyvalence à travers de nombreux types de matériaux et que l'obtention de revêtements uniformes est primordiale : Le CVD, en particulier avec des variantes comme le PECVD, offre une large fenêtre opérationnelle.

Comprendre cette différence fondamentale entre une réaction chimique et un transfert physique est la clé pour sélectionner la technologie de dépôt idéale pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | CVD | PVD |

|---|---|---|

| Type de processus | Réaction chimique à partir de gaz | Transfert physique d'une cible solide |

| Température | Élevée (souvent >500°C) | Basse (peut être proche de la température ambiante) |

| Conformité | Excellent pour les formes 3D | Faible, uniquement en ligne de visée |

| Pureté | Peut contenir des impuretés | Généralement plus élevée |

| Cas d'utilisation idéaux | Géométries complexes, couverture uniforme | Matériaux sensibles à la chaleur, optique de précision |

Besoin de conseils d'experts pour choisir le bon four haute température pour vos processus CVD ou PVD ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures