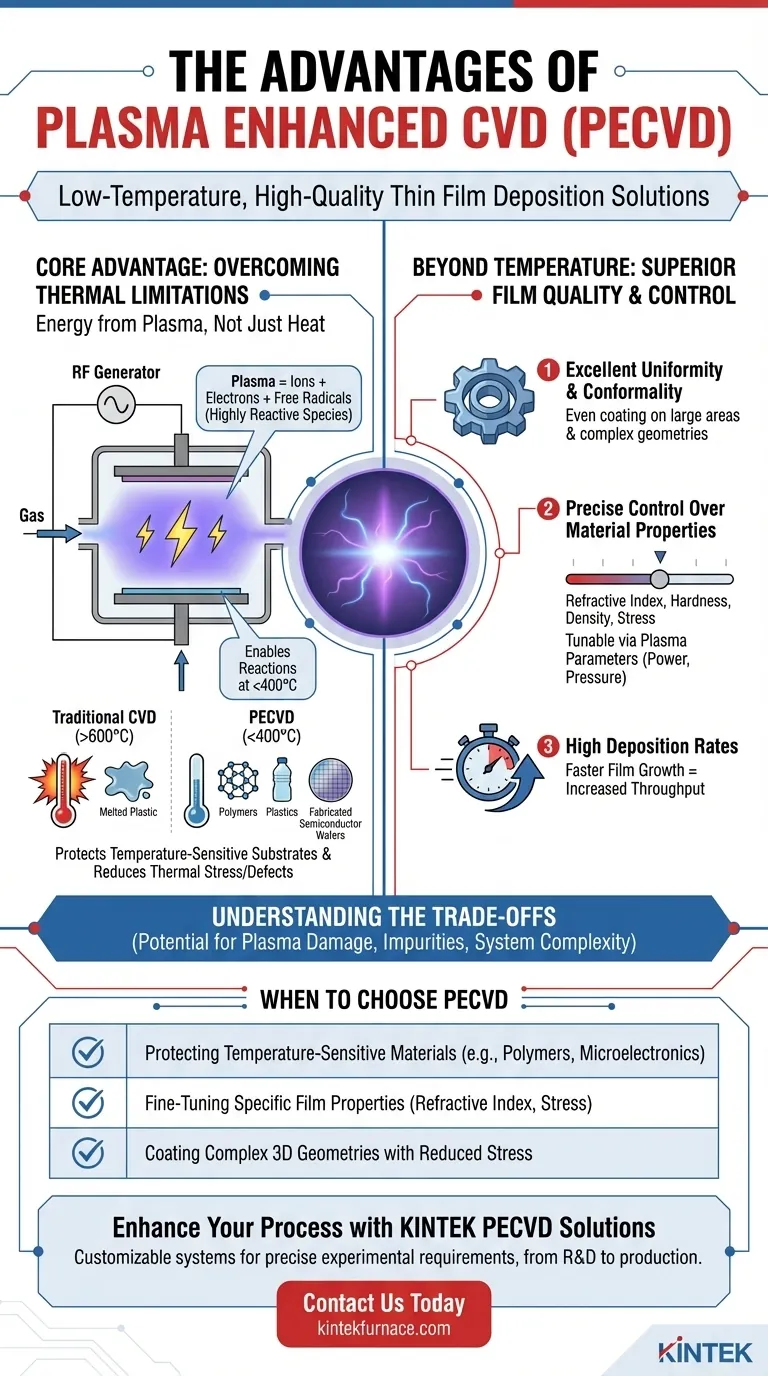

Fondamentalement, l'avantage clé du dépôt chimique en phase vapeur assisté par plasma (PECVD) est sa capacité à fonctionner à des températures nettement inférieures à celles du dépôt chimique en phase vapeur (CVD) traditionnel. Ceci est réalisé en utilisant un plasma riche en énergie pour piloter les réactions chimiques nécessaires à la formation d'une couche mince, au lieu de dépendre uniquement de la chaleur élevée. Cette différence cruciale permet le dépôt de films de haute qualité sur des matériaux qui seraient autrement endommagés ou détruits par les processus conventionnels à haute température.

L'innovation centrale du PECVD est l'utilisation d'un plasma riche en énergie pour compléter ou remplacer l'énergie thermique. Ce découplage de la réaction de la chaleur élevée permet un dépôt de film de haute qualité à des températures suffisamment basses pour protéger les substrats sous-jacents sensibles, une capacité que le CVD traditionnel ne peut pas offrir.

L'avantage principal : Surmonter les limites thermiques

Le CVD traditionnel nécessite des températures élevées, souvent supérieures à 600°C, pour fournir suffisamment d'énergie afin de décomposer les gaz précurseurs et d'initier la réaction chimique qui forme le film. Le PECVD contourne cette barrière thermique.

Comment fonctionne le PECVD : Énergie provenant du plasma, pas seulement de la chaleur

Dans un processus PECVD, un champ électrique (généralement radiofréquence) est appliqué au mélange de gaz précurseur à l'intérieur d'une chambre à vide. Ce champ énergise le gaz, arrachant des électrons aux atomes et créant un plasma — un état de la matière hautement réactif contenant des ions, des électrons et des radicaux libres.

Ces espèces réactives possèdent suffisamment d'énergie pour former le film désiré sur la surface du substrat à des températures beaucoup plus basses, souvent inférieures à 400°C.

Protection des substrats sensibles à la température

L'avantage le plus significatif de ce fonctionnement à basse température est la capacité de revêtir des matériaux qui ne peuvent pas supporter une chaleur élevée. Cela ouvre des applications impossibles pour le CVD traditionnel.

Les exemples incluent le dépôt de films sur des polymères, des plastiques, ou des plaquettes de semi-conducteurs entièrement fabriquées qui contiennent déjà des interconnexions métalliques ou d'autres structures avec des points de fusion bas.

Réduction des contraintes thermiques et des défauts

Lorsqu'un film est déposé à haute température, la différence de dilatation thermique entre le film et le substrat peut créer une contrainte mécanique importante lorsque la pièce refroidit. Cette contrainte peut entraîner la fissuration du film, la délamination ou la déformation du substrat.

En fonctionnant à des températures plus basses, le PECVD réduit considérablement cette contrainte induite thermiquement, améliorant l'adhérence du film et la fiabilité globale du dispositif.

Au-delà de la température : Qualité et contrôle supérieurs du film

Bien que la température plus basse soit le moteur principal de l'adoption du PECVD, l'utilisation du plasma offre plusieurs autres avantages distincts liés à la qualité et à la précision du film déposé.

Excellente uniformité et conformité du film

Le plasma aide à distribuer les espèces précurseurs réactives plus uniformément dans toute la chambre. Il en résulte une épaisseur de film très uniforme sur l'ensemble du substrat, même sur de grandes surfaces.

Ce processus offre également une excellente conformité, ce qui signifie qu'il peut revêtir uniformément des surfaces complexes, non planes ou tridimensionnelles. Ceci est souvent appelé une bonne « couverture de marche » dans l'industrie des semi-conducteurs.

Contrôle précis des propriétés du matériau

En PECVD, les propriétés du film ne sont pas seulement une fonction de la température et de la chimie des gaz ; elles sont également fortement influencées par le plasma lui-même.

En ajustant précisément les paramètres du plasma tels que la puissance, la pression et la fréquence, les ingénieurs peuvent contrôler finement les propriétés clés du matériau. Cela inclut l'indice de réfraction du film (critique pour les revêtements optiques), la dureté, la densité et la contrainte mécanique interne.

Taux de dépôt élevés

La nature hautement réactive des espèces au sein du plasma peut entraîner une croissance plus rapide du film par rapport à d'autres techniques de dépôt à basse température. Cela augmente le débit, rendant le processus plus efficace pour la fabrication industrielle.

Comprendre les compromis

Aucune technologie n'est sans ses limites. L'objectivité exige de reconnaître les inconvénients potentiels de l'utilisation d'un processus basé sur le plasma.

Potentiel de dommages induits par le plasma

Les ions de haute énergie dans le plasma peuvent bombarder la surface du substrat pendant le dépôt. Bien que cela puisse parfois être bénéfique (par exemple, améliorer la densité du film), cela peut également créer des dommages cristallographiques ou des défauts dans les substrats sensibles comme les plaquettes de silicium.

Composition et pureté du film

Les films PECVD peuvent parfois incorporer des éléments provenant des gaz précurseurs, notamment l'hydrogène. Bien que cela puisse être utilisé intentionnellement pour « passiver » les défauts, cela peut également être une impureté indésirable si l'objectif est un film extrêmement pur. Le CVD thermique traditionnel donne souvent des films de plus haute pureté.

Complexité du système

Les systèmes PECVD nécessitent un matériel sophistiqué, y compris des générateurs de puissance RF, des réseaux d'adaptation et des systèmes de vide robustes. Cela peut les rendre plus complexes et coûteux à acheter et à entretenir par rapport aux réacteurs CVD thermiques ou à pression atmosphérique plus simples.

Quand choisir le PECVD

Votre choix de technologie de dépôt doit être guidé par les exigences spécifiques de votre produit final.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la température : Le PECVD est le choix définitif pour éviter les dommages thermiques aux substrats comme les polymères, les plastiques ou l'électronique micro-assemblée complexe.

- Si votre objectif principal est d'affiner des propriétés spécifiques du film : Le PECVD offre un contrôle supérieur sur l'indice de réfraction, la contrainte et la densité en vous permettant d'ajuster les paramètres du plasma indépendamment de la température.

- Si votre objectif principal est d'obtenir la pureté de film la plus élevée possible : Le CVD thermique traditionnel pourrait être une meilleure option, car il évite l'incorporation potentielle d'hydrogène et les dommages induits par le plasma.

- Si votre objectif principal est de revêtir des géométries 3D complexes : Le CVD et le PECVD offrent une excellente conformité, mais le PECVD l'atteint à une température plus basse, ce qui est essentiel pour réduire les contraintes thermiques sur la pièce.

En fin de compte, le choix du PECVD est une décision stratégique pour tirer parti de l'énergie du plasma pour un dépôt de film contrôlé et à basse température sur une gamme plus large de matériaux.

Tableau récapitulatif :

| Avantage clé | Bénéfice principal |

|---|---|

| Fonctionnement à basse température | Protège les polymères, les plastiques et les plaquettes de semi-conducteurs préfabriquées contre les dommages thermiques. |

| Contrainte thermique réduite | Améliore l'adhérence du film et la fiabilité du dispositif en minimisant l'inadéquation de dilatation thermique. |

| Uniformité et conformité supérieures du film | Assure un revêtement uniforme sur de grandes surfaces et des géométries 3D complexes. |

| Contrôle précis des propriétés du film | Ajustez l'indice de réfraction, la dureté, la densité et la contrainte via les paramètres du plasma. |

| Taux de dépôt élevés | Augmente le débit de fabrication grâce à une croissance plus rapide du film. |

Prêt à améliorer vos processus de couches minces avec des solutions avancées à basse température ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température de pointe. Notre gamme de produits, y compris les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Que vous travailliez avec des substrats sensibles à la température ou que vous ayez besoin d'un contrôle précis des propriétés du film, nos experts peuvent vous aider à sélectionner ou à personnaliser le système PECVD idéal pour votre application.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie PECVD peut résoudre vos défis de dépôt spécifiques et faire progresser votre recherche ou votre production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température