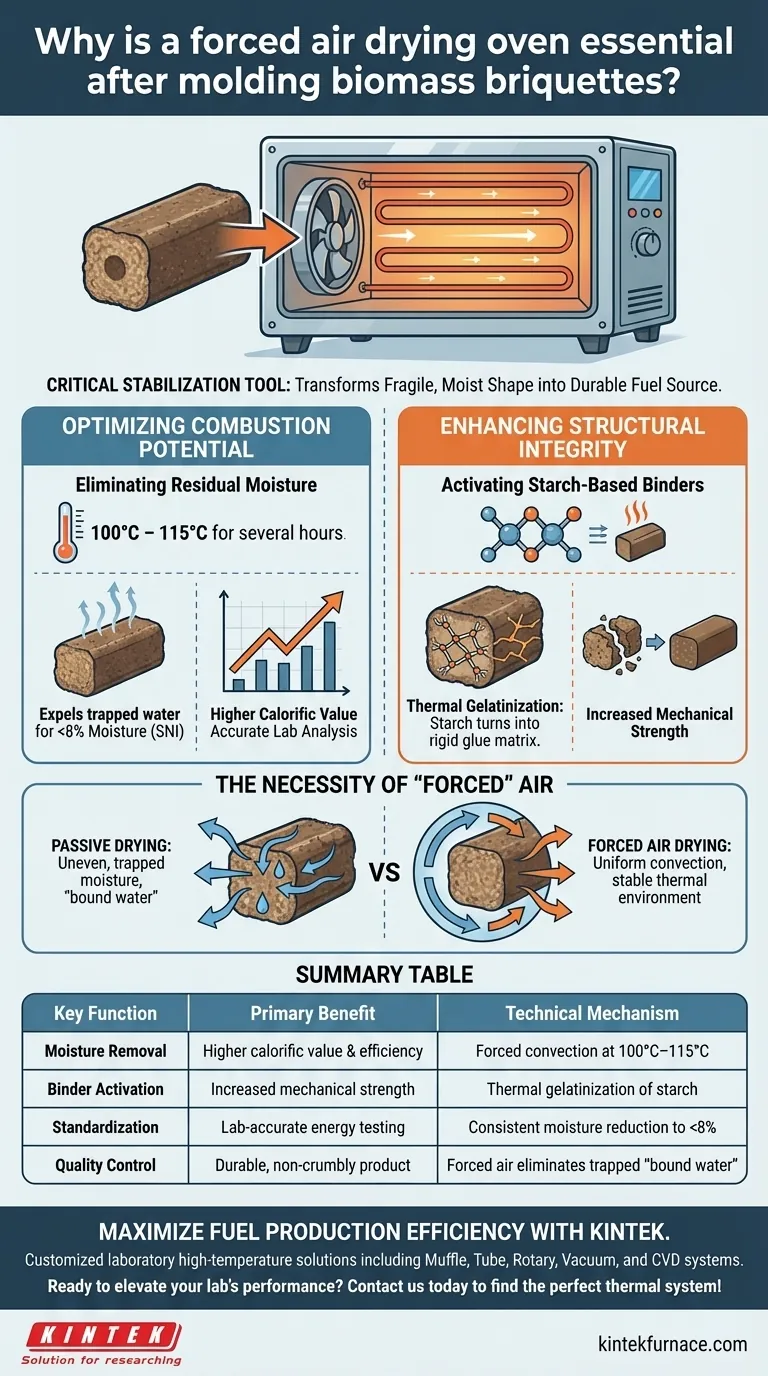

Un four de séchage à air pulsé est l'outil de stabilisation critique utilisé immédiatement après le moulage des briquettes de biomasse. Il remplit la double fonction d'expulser l'humidité profonde pour optimiser l'efficacité de la combustion et d'activer thermiquement les liants pour solidifier la structure physique de la briquette.

Le four de séchage transforme une forme moulée fragile et humide en une source de combustible durable en réduisant simultanément la teneur en eau aux normes de combustion et en durcissant les liants internes.

Optimisation du potentiel de combustion

Élimination de l'humidité résiduelle

La fonction principale du four de séchage est l'élimination de l'humidité qui reste piégée après le processus de moulage. Bien que le moulage mécanique exerce une pression, il ne peut pas éliminer toute la teneur en eau.

Le four fonctionne généralement à des températures comprises entre 100°C et 115°C pendant plusieurs heures pour forcer cette évaporation.

Assurer une analyse calorifique précise

Pour les applications de laboratoire, l'élimination de cette humidité est obligatoire pour des tests précis. Si l'humidité subsiste, elle fausse la mesure du pouvoir calorifique de la briquette (l'énergie libérée lors de la combustion).

En expulsant cette eau, le four garantit que le combustible répond à des normes spécifiques, telles que le maintien de niveaux d'humidité inférieurs à 8 % (SNI). Cela se traduit directement par une efficacité de combustion plus élevée du produit final.

Amélioration de l'intégrité structurelle

Activation des liants à base d'amidon

Le traitement thermique ne concerne pas seulement le séchage ; c'est un processus de durcissement chimique. De nombreuses briquettes utilisent des liants à base d'amidon pour maintenir les particules de biomasse ensemble.

La chaleur du four provoque la gélatinisation de ces amidons.

Finalisation de la résistance mécanique

Au fur et à mesure que l'amidon gélatinise puis durcit, il agit comme une matrice de colle rigide dans toute la briquette.

Ce processus améliore considérablement la résistance mécanique du produit fini. Sans ce durcissement thermique, la briquette resterait fragile et sujette à l'effritement pendant le transport ou la manipulation.

Comprendre les compromis

La nécessité de l'air "pulsé"

Vous pourriez vous demander si le séchage passif est suffisant. Le mécanisme de séchage à "air pulsé" ou "soufflé" est essentiel car la chaleur statique entraîne souvent un séchage inégal.

Sans la convection forcée fournissant un environnement thermique stable, l'humidité peut rester piégée au centre de la briquette même si l'extérieur semble sec. Cela entraîne la rétention d'"eau liée", qui dégrade la stabilité à long terme et la qualité de combustion du combustible.

Faire le bon choix pour votre objectif

Pour tirer le meilleur parti de votre processus de séchage, alignez les réglages de votre four sur vos objectifs spécifiques :

- Si votre objectif principal est une analyse de laboratoire précise : Assurez-vous que le four est réglé pour expulser toute l'humidité résiduelle afin d'éviter que la teneur en eau n'abaisse artificiellement vos lectures de pouvoir calorifique.

- Si votre objectif principal est la durabilité du produit : Privilégiez un cycle de chaleur suffisant pour gélatiniser complètement le liant, en veillant à ce que les briquettes soient suffisamment dures pour résister à l'expédition et à la manipulation.

Le four de séchage est le pont entre un mélange brut et un produit de combustible haute performance.

Tableau récapitulatif :

| Fonction clé | Bénéfice principal | Mécanisme technique |

|---|---|---|

| Élimination de l'humidité | Pouvoir calorifique et efficacité plus élevés | Convection forcée à 100°C–115°C |

| Activation du liant | Augmentation de la résistance mécanique | Gélatinisation thermique de l'amidon |

| Standardisation | Tests énergétiques précis en laboratoire | Réduction constante de l'humidité à <8 % |

| Contrôle qualité | Produit durable, non friable | L'air pulsé élimine l'"eau liée" piégée |

Maximisez l'efficacité de votre production de combustible avec KINTEK

Ne laissez pas l'humidité compromettre la qualité de votre combustible ou son intégrité structurelle. Fort de son expertise en R&D et en fabrication, KINTEK propose une large gamme de solutions de laboratoire à haute température, y compris des systèmes de muffles, tubulaires, rotatifs, sous vide et CVD, tous personnalisables selon vos besoins spécifiques en matière de traitement et d'analyse de la biomasse.

Que vous affiniez la précision calorifique ou durcissiez des liants pour l'expédition, nos technologies de séchage de précision offrent le contrôle thermique uniforme dont vous avez besoin.

Prêt à améliorer les performances de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver le système thermique idéal pour votre application unique !

Guide Visuel

Références

- Mersi Suriani Sinaga, Dadi Oslar Sitinjak. Quality Analysis of Biobriquettes Combination Ratio of Oil palm Frond and Water Hyacinth Waste with Durian Seed Flour Adhesive. DOI: 10.9767/jcerp.20407

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les avantages d'un four à creuset ? Permet une fusion de métaux flexible et peu coûteuse pour les petits lots

- Quel est le but de l'utilisation d'une étuve de précision pour le séchage de HAp-Fe3O4 ? Atteindre une stabilité de 110°C et une porosité élevée

- Quel est le but de l'ajout de fluorure de calcium (CaF2) dans la production de magnésium ? Accélérez votre réduction carbothermique sous vide

- Quel matériau est utilisé dans la restauration céramo-métallique ? Un guide des alliages et de l'esthétique

- Quelles sont les caractéristiques idéales d'un milieu de trempe ? Atteindre une dureté et une sécurité optimales dans le traitement thermique

- Quel est le rôle d'une étuve de séchage à circulation d'air forcée électrique dans le prétraitement du SBD ? Optimisez votre recherche sur la biomasse

- Pourquoi une platine de chauffage/refroidissement de haute précision est-elle importante pour les études sur le In2Se3 2D ? Sécuriser des données précises sur les transitions de phase

- Quel est le but de l'utilisation du traitement à l'ozone (O3) après le dépôt ALD sélectif en aire (AS-ALD) de Al2O3 ? Améliorer la pureté et la densité du film