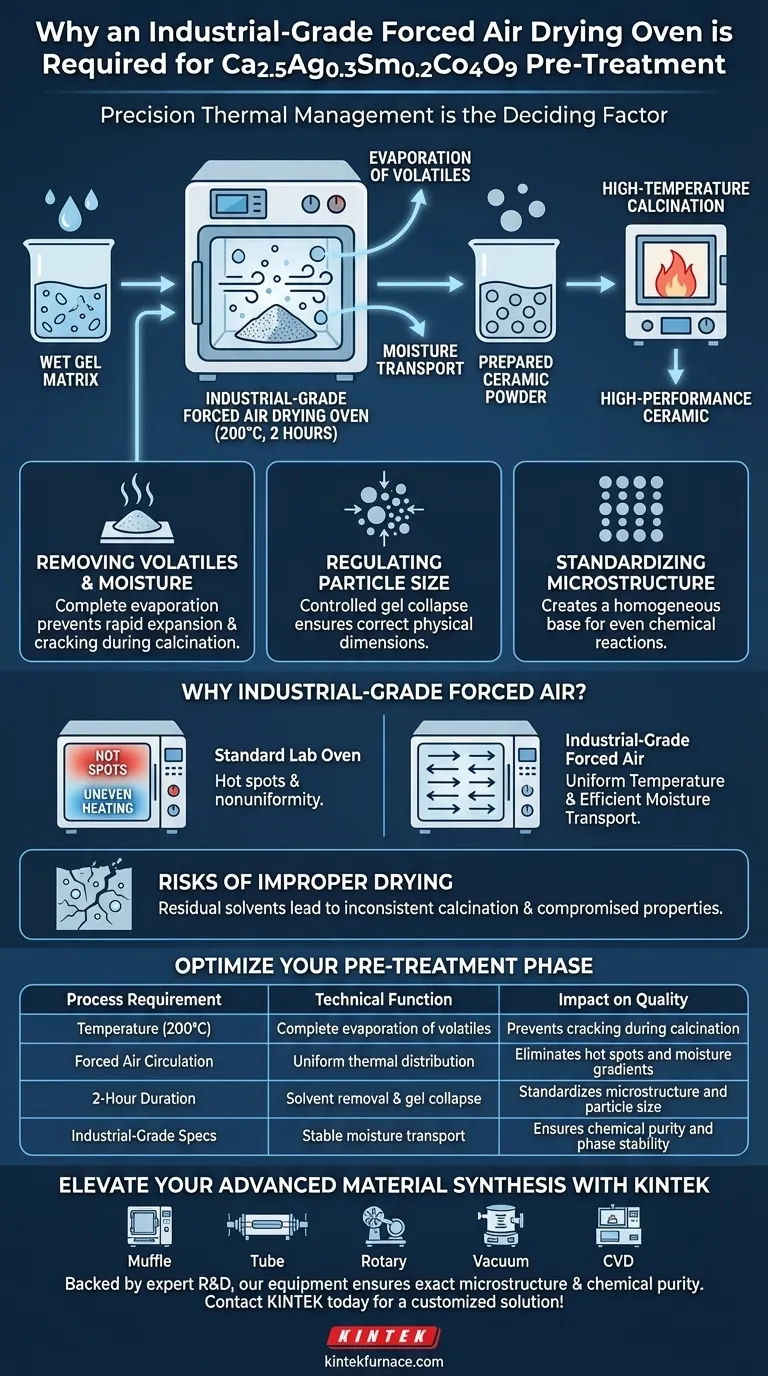

La gestion thermique de précision est le facteur décisif dans la synthèse réussie de céramiques complexes comme le Ca2.5Ag0.3Sm0.2Co4O9. Un four de séchage à air pulsé de qualité industrielle est requis pour maintenir un environnement strictement contrôlé de 200 °C pendant une durée de deux heures. Ce traitement thermique spécifique est nécessaire pour évaporer complètement l'eau résiduelle et les solvants volatils de la matrice de gel initiale, garantissant ainsi que le matériau est préparé chimiquement et structurellement pour la calcination à haute température.

La fonction principale de cette phase de séchage est de combler le fossé entre l'état de gel humide et la céramique solide finale. En standardisant la microstructure et en régulant la taille des particules à une température modérée, le processus évite les défaillances structurelles lors de l'étape de calcination ultérieure, plus agressive.

Les fonctions critiques du prétraitement thermique

Élimination des volatils et de l'humidité

La synthèse du Ca2.5Ag0.3Sm0.2Co4O9 commence souvent par un procédé chimique humide, résultant en un gel. Cette matrice de gel est saturée d'eau résiduelle et de solvants volatils qui doivent être éliminés en douceur.

Si ces volatils restent piégés dans la matrice pendant la calcination à haute température, ils peuvent se dilater rapidement, provoquant la fissuration ou l'éclatement du matériau. Le traitement à 200 °C assure une évaporation complète et contrôlée.

Régulation de la taille des particules

Le séchage ne consiste pas seulement à éliminer le liquide ; c'est une étape morphologique. Au fur et à mesure que les solvants s'évaporent, le réseau de gel s'effondre et se densifie.

En contrôlant cet effondrement dans un four stable, vous régulez activement la taille des particules de la poudre précurseur. Cela garantit que la poudre céramique finale possède les dimensions physiques correctes pour son application prévue.

Standardisation de la microstructure

L'uniformité est essentielle pour les céramiques de haute performance. La phase de séchage agit comme une étape de standardisation préliminaire de la microstructure du matériau.

Cela crée une base homogène, garantissant que lorsque le matériau entre dans la phase de calcination, les réactions chimiques se produisent uniformément dans tout l'échantillon.

Pourquoi l'air pulsé de qualité industrielle est nécessaire

Assurer l'uniformité de la température

Les fours de laboratoire standard souffrent souvent de "points chauds" ou d'un chauffage inégal. Un système à air pulsé de qualité industrielle utilise la convection pour faire circuler l'air en continu.

Cela garantit que chaque partie de l'échantillon, quelle que soit sa position dans le four, est exposée à la même température exacte de 200 °C, empêchant des taux de séchage inégaux.

Faciliter le transport de l'humidité

L'air statique se sature rapidement d'humidité, ralentissant l'évaporation. Les systèmes à air pulsé remplacent constamment l'air saturé autour de l'échantillon par de l'air frais, sec et chauffé.

Ce mécanisme est essentiel pour la fonction "élimination de l'humidité" mentionnée dans votre référence, garantissant que le processus de séchage s'achève efficacement dans le délai de deux heures.

Risques d'un séchage inapproprié

Le danger des solvants résiduels

Si l'environnement de séchage fluctue ou si le flux d'air est insuffisant, des poches de solvant peuvent rester profondément dans le gel.

Cela conduit à des résultats de calcination incohérents, où la structure interne de la céramique diffère de la surface, compromettant finalement les propriétés thermoélectriques ou structurelles du matériau.

Incohérence microstructurale

Ne pas standardiser la microstructure à ce stade crée un scénario "déchets à l'entrée, déchets à la sortie" pour le four de calcination.

Les incohérences formées pendant le séchage sont souvent permanentes. Elles peuvent entraîner des points faibles, une agglomération ou une séparation de phase dans la poudre finale de Ca2.5Ag0.3Sm0.2Co4O9.

Optimisation de la phase de prétraitement

Pour garantir une poudre céramique de la plus haute qualité, vous devez aligner vos paramètres de séchage sur vos objectifs de synthèse.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que la circulation de l'air pulsé est maximisée pour éviter tout gradient d'humidité susceptible de provoquer des fissures.

- Si votre objectif principal est la pureté chimique : Respectez strictement la durée complète de 2 heures pour garantir qu'aucun solvant organique ne reste pour contaminer la phase de calcination.

Une phase de séchage stable et uniforme est le fondement sur lequel reposent les propriétés des céramiques de haute performance.

Tableau récapitulatif :

| Exigence du processus | Fonction technique | Impact sur la qualité |

|---|---|---|

| Température (200°C) | Évaporation complète des volatils | Prévient les fissures pendant la calcination |

| Circulation d'air pulsé | Distribution thermique uniforme | Élimine les points chauds et les gradients d'humidité |

| Durée de 2 heures | Élimination des solvants et effondrement du gel | Standardise la microstructure et la taille des particules |

| Spécifications de qualité industrielle | Transport d'humidité stable | Assure la pureté chimique et la stabilité de phase |

Élevez votre synthèse de matériaux avancés avec KINTEK

La précision de la phase de séchage est le fondement des céramiques de haute performance. KINTEK fournit des systèmes de pointe Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de séchage industriels personnalisables conçus pour une gestion thermique stricte.

Soutenus par une R&D et une fabrication expertes, nos équipements garantissent que vos poudres de Ca2.5Ag0.3Sm0.2Co4O9 atteignent la microstructure et la pureté chimique exactes requises pour des performances thermoélectriques supérieures.

Prêt à optimiser le processus de chauffage de votre laboratoire ?

Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Enes Kılınç, Erdal Çelik. Sol–Gel Synthesis of Ca<sub>2.5</sub>Ag<sub>0.3</sub>Sm<sub>0.2</sub>Co<sub>4</sub>O<sub>9</sub> Semiconducting Materials for Thermoelectric Applications in Aerospace Systems. DOI: 10.1002/adem.202500571

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi le pré-frittage de la poudre de matière première Ga2O3 est-il nécessaire ? Débloquer la stabilité de la phase bêta pour les couches minces haute performance

- Pourquoi le préchauffage du substrat est-il généralement utilisé dans le processus LPBF ? Minimiser les contraintes et prévenir les fissures dans l'impression 3D

- Quelles caractéristiques de performance sont requises pour un autoclave ou un réacteur tubulaire en acier inoxydable utilisé dans la gazéification de la biomasse en eau supercritique (SCWG) ?

- Pourquoi un système de purge à l'azote (N2) est-il nécessaire pour la torréfaction de la biomasse ? Prévenir la combustion et maximiser le rendement en biochar

- Quel est le but de l'argon de haute pureté dans la préparation de l'alliage Fe60Co10-xNi15Cr15Six ? Assurer la pureté pour le rechargement au laser

- Quel environnement critique un four à haute température fournit-il pour l'acier H13 ? Maîtriser l'homogénéisation microstructurale

- Pourquoi le processus de trempe à l'eau est-il nécessaire pour les alliages à haute entropie ? Maîtriser la pureté de phase et l'intégrité microstructurale

- En quoi un four continu diffère-t-il d'un four discontinu ? Optimisez votre processus de traitement thermique