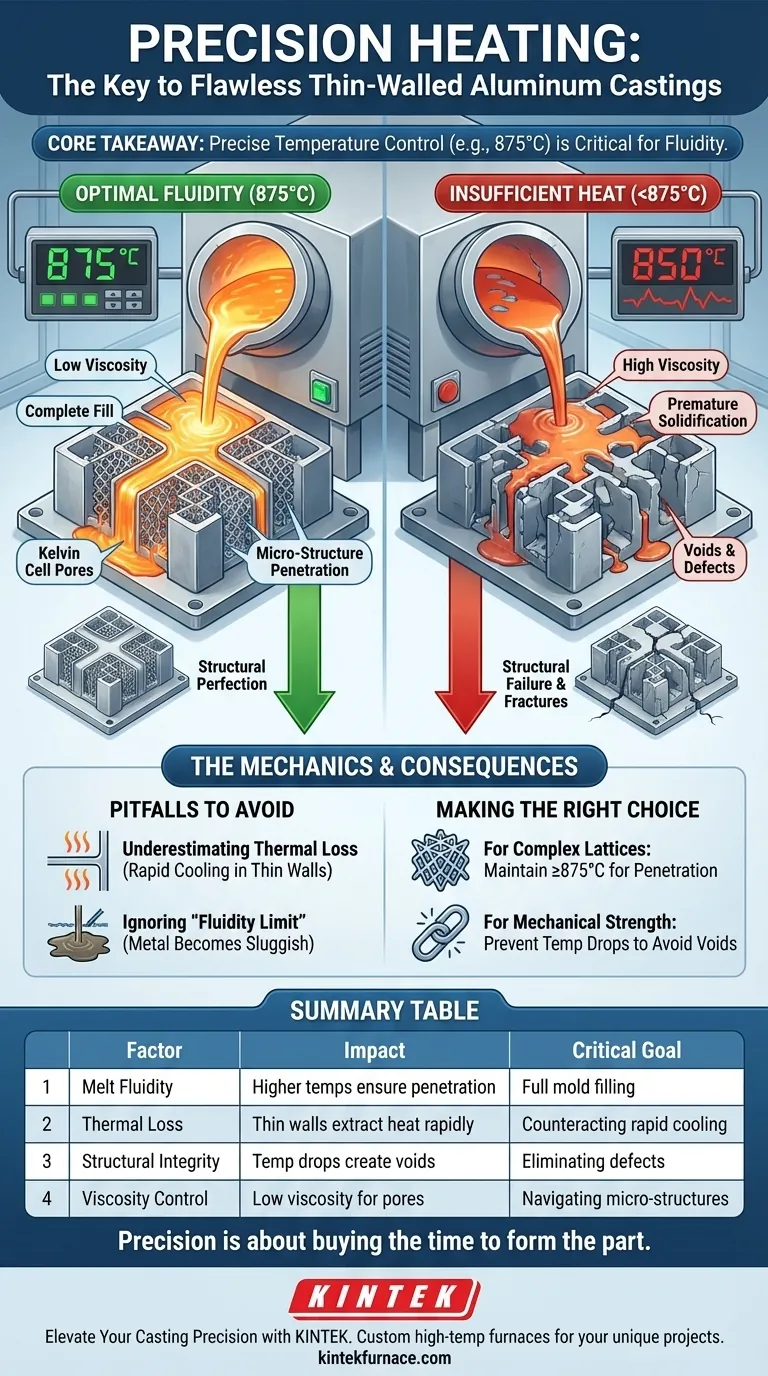

Le contrôle précis de la température est le facteur déterminant pour réussir la coulée de pièces en aluminium à paroi mince. Plus précisément, le maintien du métal en fusion à un point de consigne ciblé, tel que 875°C, est essentiel pour garantir que le métal liquide possède la fluidité nécessaire pour naviguer dans des géométries complexes. Sans cette régulation thermique exacte, le processus de coulée crée un risque élevé de défaillance structurelle due à un remplissage incomplet du moule.

Point clé à retenir L'intégrité structurelle des pièces en aluminium à paroi mince dépend entièrement de la fluidité du métal en fusion. Un chauffage précis empêche la solidification prématurée, garantissant que le métal peut pénétrer complètement dans des structures en treillis fines comme les pores de cellules de Kelvin sans laisser de vides ni provoquer de fractures.

Les mécanismes de la fluidité du métal en fusion

Assurer un remplissage complet dans les géométries complexes

Pour mouler des structures à paroi mince, l'aluminium liquide doit traverser des canaux étroits sans se solidifier. La fonction principale du contrôle de température de haute précision est de maintenir la fluidité du métal. Si la température est maintenue correctement (par exemple, 875°C), la viscosité reste suffisamment faible pour que le métal s'écoule librement dans les zones complexes.

Pénétration des microstructures

Les pièces moulées modernes contiennent souvent des caractéristiques internes complexes, telles que des pores de cellules de Kelvin ou des treillis fins. Ces caractéristiques nécessitent que le liquide pénètre dans des espaces extrêmement petits. Seul un métal en fusion maintenu à la température optimale peut naviguer avec succès dans ces réseaux de treillis fins avant que le refroidissement ne se produise.

Conséquences d'une chaleur insuffisante

Le danger de la solidification prématurée

Si la température du four descend en dessous du point de consigne critique, le métal perd de l'énergie thermique trop rapidement pendant la coulée. Cela provoque la solidification du bord avant du métal liquide avant qu'il n'atteigne l'extrémité du moule ou les recoins les plus profonds du treillis. Essentiellement, le métal se "fige" sur place avant que la pièce ne soit complètement formée.

Défauts structurels et vides

Lorsque le métal se solidifie prématurément, il laisse derrière lui des espaces vides appelés vides. Ces lacunes dans le matériau interrompent la continuité structurelle de la pièce moulée. Le résultat est une pièce finie affligée de fractures structurelles et d'une résistance mécanique considérablement réduite.

Pièges courants à éviter

Sous-estimer la perte thermique dans les parois minces

Les moules à paroi mince extraient la chaleur du métal liquide beaucoup plus rapidement que les moules épais. Une erreur courante consiste à ne pas tenir compte de cette vitesse de refroidissement rapide lors du réglage des paramètres du four. Si la température initiale n'est pas suffisamment précise pour contrer cette perte, la pièce moulée échouera, quelle que soit la conception du moule.

Ignorer la "limite de fluidité"

Chaque alliage a un seuil de température en dessous duquel il devient trop visqueux pour remplir un moule complexe. Opérer trop près de cette limite crée une marge d'erreur étroite. Vous devez maintenir la température suffisamment élevée – spécifiquement référencée à 875°C pour ces applications – pour garantir que le métal se comporte comme un fluide plutôt que comme une boue.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos pièces moulées en alliage d'aluminium, concentrez-vous sur les besoins spécifiques de votre géométrie :

- Si votre objectif principal concerne les structures en treillis complexes : Priorisez le maintien d'un point de consigne d'au moins 875°C pour garantir la fluidité nécessaire au remplissage des pores de cellules de Kelvin.

- Si votre objectif principal concerne la résistance mécanique : Assurez-vous que le métal en fusion ne descend jamais en dessous du seuil de fluidité pour éviter les vides qui agissent comme points d'initiation de fractures.

La précision du chauffage ne consiste pas seulement à faire fondre le métal ; il s'agit d'acheter le temps nécessaire pour former la pièce.

Tableau récapitulatif :

| Facteur | Impact sur les pièces moulées à paroi mince | Objectif critique |

|---|---|---|

| Fluidité du métal en fusion | Des températures plus élevées (par exemple, 875°C) assurent la pénétration des structures en treillis complexes. | Remplissage complet du moule |

| Perte thermique | Les parois minces extraient la chaleur rapidement, provoquant une solidification prématurée. | Contrer le refroidissement rapide |

| Intégrité structurelle | Les baisses de température créent des vides et des points de fracture. | Élimination des défauts mécaniques |

| Contrôle de la viscosité | Une faible viscosité permet au métal de s'écouler dans les pores des cellules de Kelvin. | Navigation dans les microstructures |

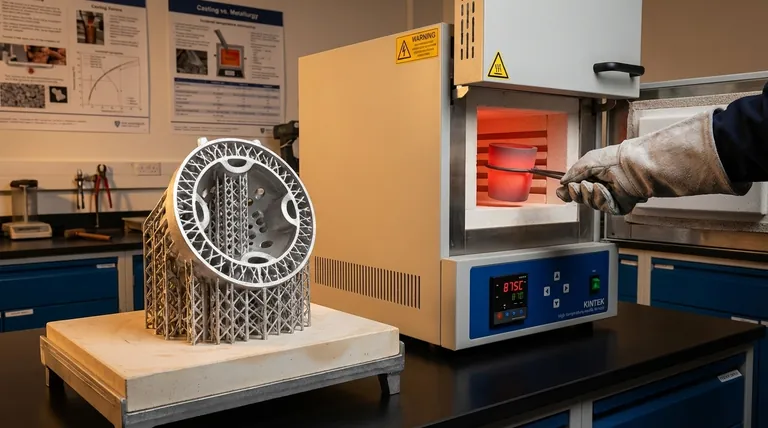

Élevez la précision de votre coulée avec KINTEK

Ne laissez pas les fluctuations de température compromettre l'intégrité de vos pièces moulées complexes en aluminium. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D experte et une fabrication de classe mondiale. Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre aux exigences de fluidité rigoureuses de vos projets uniques.

Assurez la perfection structurelle de chaque pièce. Contactez-nous dès aujourd'hui pour découvrir comment notre technologie de chauffage de précision peut optimiser votre processus de fabrication à paroi mince.

Guide Visuel

Références

- Alessandra Ceci, Maria Elisa Tata. Production of Al Alloys with Kelvin Cells Using the Lost-PLA Technique and Their Mechanical Characterization via Compression Tests. DOI: 10.3390/ma18020296

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les principaux composants d'un four de fusion par induction sous vide ? Découvrez les pièces clés pour la production de métaux de haute pureté

- Sur quel principe fonctionne un circuit de chauffage par induction ? Découvrez le chauffage efficace et sans contact

- Quel rôle joue un four de fusion par induction sous vide (VIM) dans le recyclage de l'acier faiblement allié ? Assurer la pureté.

- Quels sont les principaux avantages des fours à induction à canal ? Améliorez l'efficacité et la qualité

- Pourquoi l'ajout précis d'éléments d'alliage dans les fours à induction est-il nécessaire pour les ADI de forte épaisseur ?

- Quel est le rôle principal d'un four de fusion par induction sous vide (VIM) dans l'acier ODS ? Synthèse de précision et pureté

- Qu'est-ce que l'agitation inductive et comment fonctionne-t-elle ? Maîtriser le mélange de métal en fusion pour des alliages supérieurs

- Comment le processus de fusion par induction affecte-t-il physiquement les métaux ? Obtenez des fontes propres et homogènes avec précision