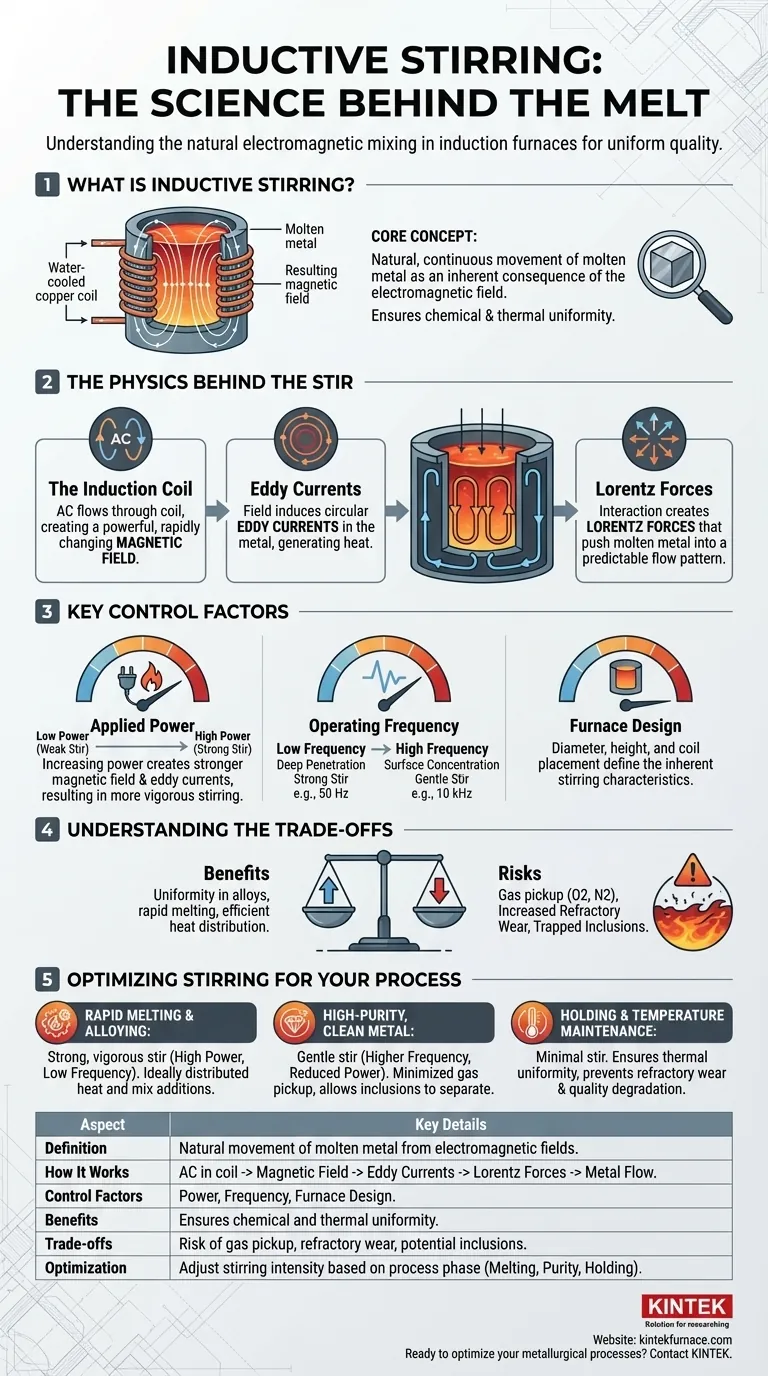

À la base, l'agitation inductive est le mouvement naturel et continu du métal en fusion qui se produit à l'intérieur d'un four à induction. Cette action d'auto-mélange n'est pas une caractéristique distincte mais une conséquence inhérente du champ électromagnétique utilisé pour chauffer le métal. Elle joue un rôle essentiel dans la création d'un bain liquide chimiquement et thermiquement uniforme, ce qui est indispensable pour produire des alliages de haute qualité.

L'idée clé est que le chauffage par induction ne fait pas que fondre le métal ; il crée simultanément des forces qui l'agitent. Comprendre comment contrôler ces forces transforme ce phénomène d'un simple effet secondaire en un outil puissant pour le contrôle des processus métallurgiques.

La physique derrière l'agitation : comment ça marche

Pour comprendre l'agitation inductive, vous devez d'abord comprendre comment un four à induction chauffe le métal. L'agitation est un résultat direct des mêmes principes physiques qui génèrent la chaleur.

Le rôle de la bobine d'induction

Un four à induction utilise une bobine de tubes de cuivre refroidis à l'eau. Un puissant courant alternatif (CA) circule dans cette bobine, générant un champ magnétique fort et rapidement changeant dans l'espace à l'intérieur et autour d'elle.

Création de courants de Foucault

Ce champ magnétique changeant traverse la charge métallique placée à l'intérieur du four. Selon la loi de Faraday sur l'induction, le champ magnétique induit des courants électriques circulaires dans le métal. Ceux-ci sont connus sous le nom de courants de Foucault. La résistance du métal au passage de ces courants génère une chaleur immense, provoquant la fusion du métal.

Forces de Lorentz : du courant au mouvement

C'est l'étape cruciale qui provoque l'agitation. Les courants de Foucault induits circulent maintenant dans le même champ magnétique primaire qui les a créés. L'interaction entre ce champ magnétique et les courants électriques génère une force physique connue sous le nom de force de Lorentz.

Ces forces poussent le métal en fusion, créant un schéma d'écoulement prévisible. Le métal est généralement poussé vers le bas au centre du four et vers le haut le long des parois extérieures, ce qui entraîne deux boucles de recirculation distinctes.

Facteurs clés contrôlant l'intensité de l'agitation

La vigueur de l'agitation n'est pas fixe ; elle peut être contrôlée en ajustant plusieurs paramètres opérationnels clés.

Puissance appliquée

La relation ici est directe et intuitive. L'augmentation de la puissance électrique fournie à la bobine crée un champ magnétique plus fort et induit des courants de Foucault plus intenses. Il en résulte des forces de Lorentz plus puissantes et, par conséquent, une action d'agitation plus vigoureuse.

Fréquence de fonctionnement

La fréquence du courant alternatif est un levier de contrôle essentiel.

- Les basses fréquences (par exemple, 50/60 Hz) pénètrent plus profondément dans le bain en fusion, générant de fortes forces de Lorentz dans toute la masse fondue. Il en résulte une action d'agitation très forte.

- Les hautes fréquences (par exemple, 1 000 à 10 000 Hz) ont tendance à concentrer les courants de Foucault près de la surface de la masse fondue. C'est très efficace pour le chauffage mais produit une action d'agitation beaucoup plus douce.

Conception du four et géométrie de la bobine

La conception physique du four – son diamètre, sa hauteur et la forme et le placement spécifiques de la bobine d'induction – définit fondamentalement la forme et l'intensité du champ magnétique. Cela signifie que les caractéristiques d'agitation inhérentes sont "intégrées" à la conception du four.

Comprendre les compromis

Bien que bénéfique, une agitation inductive vigoureuse n'est pas toujours souhaitable. Elle introduit des compromis critiques qui doivent être gérés.

Risque d'absorption de gaz

Une surface très turbulente augmente la zone de contact entre le métal en fusion et l'atmosphère du four. Cela peut accélérer l'absorption de gaz indésirables comme l'oxygène et l'azote, ce qui peut entraîner des défauts dans le produit moulé final.

Usure accrue du réfractaire

Le flux constant de métal chaud et liquide agit comme un abrasif, érodant le revêtement réfractaire du four. Une agitation plus agressive accélère cette usure, augmentant les coûts de maintenance et les temps d'arrêt.

Potentiel d'inclusions

Bien que l'agitation aide à mélanger les alliages, une turbulence excessive peut empêcher les impuretés non métalliques (inclusions) de remonter à la surface où elles peuvent être écumées. Au lieu de cela, la turbulence peut les entraîner vers le bas et les piéger dans la masse fondue, réduisant la propreté du métal.

Optimiser l'agitation pour votre processus

Le contrôle de l'intensité de l'agitation consiste à adapter l'action à l'objectif métallurgique. Il n'y a pas de niveau d'agitation "optimal" unique ; cela dépend entièrement de la phase du processus et du résultat souhaité.

- Si votre objectif principal est la fusion et l'alliage rapides : Une agitation forte et vigoureuse créée par une puissance élevée et une basse fréquence est idéale pour distribuer rapidement la chaleur et mélanger les ajouts d'alliage.

- Si votre objectif principal est de produire un métal propre et de haute pureté : Une agitation douce est préférable pour minimiser l'absorption de gaz et permettre aux inclusions de se séparer. Cela peut impliquer l'utilisation de fréquences plus élevées ou la réduction de la puissance après la fusion initiale.

- Si votre objectif principal est de maintenir la température dans un four de maintien : Seule une agitation minimale est nécessaire pour assurer l'uniformité thermique, évitant à la fois l'usure excessive du réfractaire et la dégradation de la qualité du métal.

En comprenant ces principes, vous pouvez gérer activement l'agitation inductive, la transformant d'un événement automatique en une variable de processus précise et précieuse.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Définition | Mouvement naturel du métal en fusion dû aux champs électromagnétiques dans les fours à induction, permettant l'auto-mélange. |

| Fonctionnement | Le CA dans la bobine crée un champ magnétique, induisant des courants de Foucault et des forces de Lorentz qui entraînent le flux métallique. |

| Facteurs de contrôle | Puissance (plus élevée = agitation plus forte), Fréquence (basse = agitation profonde, haute = agitation douce), Conception du four. |

| Avantages | Assure l'uniformité chimique et thermique, essentielle pour la production d'alliages de haute qualité. |

| Compromis | Risque d'absorption de gaz, usure accrue du réfractaire, piégeage potentiel d'inclusions avec une agitation excessive. |

| Optimisation | Ajuster l'intensité de l'agitation en fonction de la phase du processus : forte pour la fusion/l'alliage, douce pour la pureté, minimale pour le maintien. |

Prêt à optimiser vos processus métallurgiques avec des solutions avancées de fours à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des équipements sur mesure tels que des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, améliorant l'efficacité et la qualité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent bénéficier à vos opérations !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire