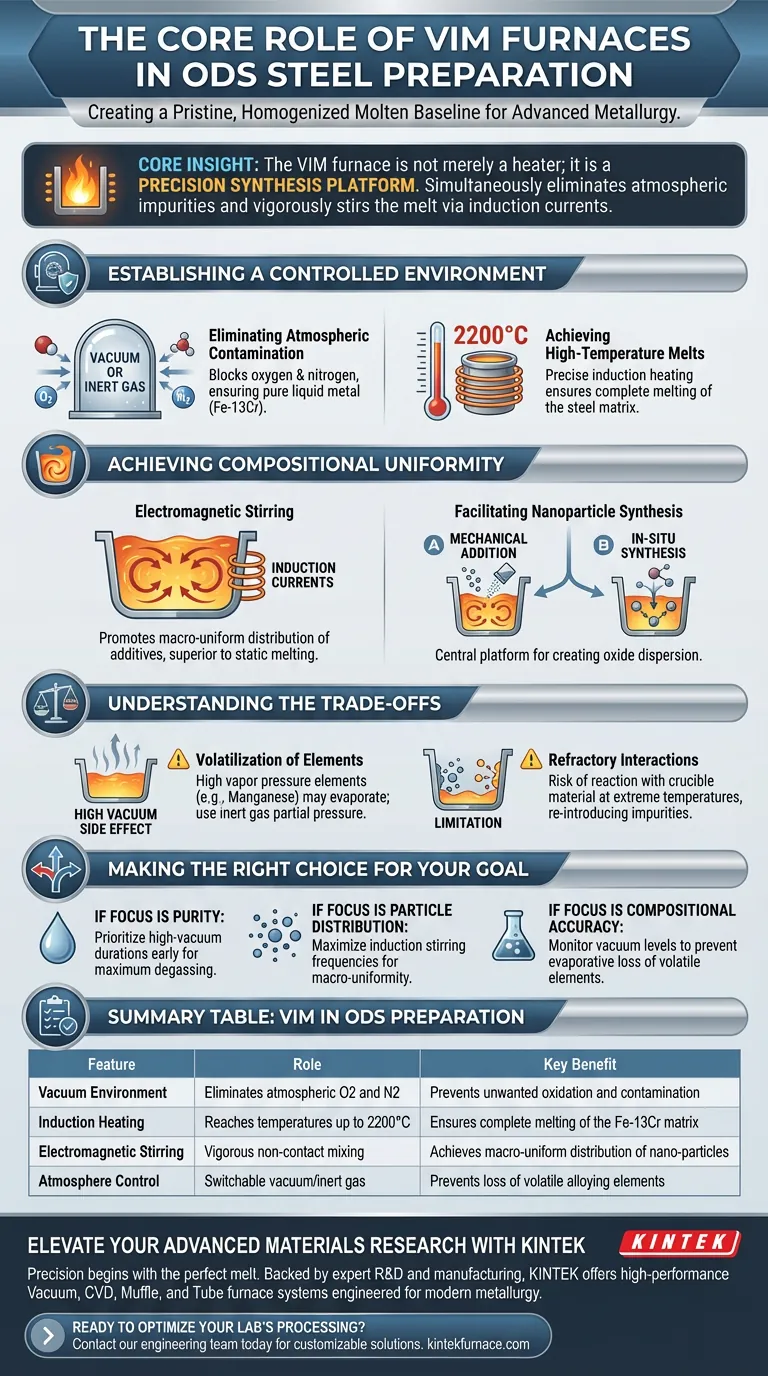

Le rôle principal d'un four de fusion par induction sous vide (VIM) dans la préparation de l'acier ODS est de créer une base fondue vierge et homogénéisée. Spécifiquement pour l'acier Fe-13Cr, le four VIM utilise un environnement de vide poussé ou de gaz inerte pour éviter la contamination atmosphérique tout en exploitant l'agitation électromagnétique pour assurer une distribution uniforme des additifs dans tout le bain de fusion.

Idée clé : Le four VIM n'est pas simplement un appareil de chauffage ; c'est une plateforme de synthèse de précision. Sa capacité à éliminer simultanément les impuretés atmosphériques et à agiter vigoureusement le bain de fusion par courants d'induction en fait l'outil fondamental pour la recherche sur l'ajout mécanique et la synthèse in situ de nanoparticules dans l'acier ODS.

Établir un environnement contrôlé

Éliminer la contamination atmosphérique

Le principal défi dans la préparation de l'acier renforcé par dispersion d'oxydes (ODS) est d'empêcher la formation d'oxydes indésirables avant l'introduction des nanoparticules conçues.

Le four VIM répond à ce problème en fonctionnant dans une atmosphère de vide poussé ou de gaz inerte hautement contrôlée.

Cet isolement bloque efficacement l'oxygène et l'azote de l'atmosphère, garantissant que le métal liquide (Fe-13Cr) reste pur et exempt de contamination environnementale.

Atteindre des bains à haute température

La préparation de l'acier ODS nécessite d'atteindre des seuils thermiques importants pour assurer un alliage complet.

Grâce au chauffage par induction à haute fréquence, le four VIM offre un contrôle précis de la température jusqu'à 2200°C.

Cette capacité thermique élevée assure la fusion complète de la matrice d'acier, la préparant à l'introduction ou à la synthèse des agents de dispersion.

Atteindre l'uniformité compositionnelle

Le mécanisme de l'agitation électromagnétique

Faire fondre l'acier n'est que la première étape ; l'exigence critique pour l'acier ODS est la dispersion uniforme des éléments.

Le four VIM utilise l'agitation électromagnétique, un sous-produit naturel des courants d'induction utilisés pour chauffer le métal.

Ce mécanisme d'agitation sans contact favorise une distribution macroscopiquement uniforme des additifs dans le bain de fusion, ce qui est supérieur aux méthodes de fusion statique.

Faciliter la synthèse de nanoparticules

Le four VIM sert de plateforme de recherche centrale pour les deux principales méthodes de création de la dispersion d'oxydes.

Il prend en charge l'ajout mécanique, où les particules sont physiquement introduites dans le bain de fusion agité.

Il prend également en charge la synthèse in situ, où les conditions chimiques dans le bain de fusion sont manipulées pour générer des nanoparticules en interne.

Comprendre les compromis

Bien que le VIM soit essentiel pour la pureté et le mélange, il nécessite une gestion minutieuse de variables de traitement spécifiques.

Volatilisation des éléments

Le vide poussé requis pour éliminer les gaz tels que l'oxygène et l'azote peut avoir un effet secondaire.

Les éléments d'alliage à haute pression de vapeur (comme le manganèse) peuvent s'évaporer ou "bouillir" sous des conditions de vide poussé.

Les opérateurs doivent souvent passer à une pression partielle de gaz inerte (comme l'argon) après la phase de raffinage initiale pour retenir ces éléments volatils.

Interactions réfractaires

La propreté de l'acier est limitée par la garniture du four.

Étant donné que le bain de fusion est agité de manière agressive et chauffé à des températures extrêmes (2200°C), il existe un risque que le métal en fusion réagisse avec le matériau du creuset.

Cela peut réintroduire des impuretés si le matériau réfractaire n'est pas soigneusement sélectionné pour correspondre à la chimie du bain de fusion Fe-13Cr.

Faire le bon choix pour votre objectif

Lors de l'utilisation du VIM pour la préparation de l'acier ODS, adaptez vos paramètres de processus à votre objectif de recherche spécifique.

- Si votre objectif principal est la pureté : Privilégiez les durées de vide poussé au début de la fusion pour maximiser le dégazage et minimiser les impuretés atmosphériques.

- Si votre objectif principal est la distribution des particules : Maximisez l'utilisation des fréquences d'agitation par induction pour assurer l'uniformité macroscopique des additifs avant la coulée.

- Si votre objectif principal est la précision compositionnelle : Surveillez attentivement les niveaux de vide pour éviter la perte par évaporation des éléments d'alliage volatils pendant le maintien à haute température.

Le four VIM est le gardien de la qualité, déterminant la pureté et l'homogénéité initiales sur lesquelles reposent toutes les propriétés ultérieures de l'acier ODS.

Tableau récapitulatif :

| Caractéristique | Rôle dans la préparation de l'acier ODS | Avantage clé |

|---|---|---|

| Environnement sous vide | Élimine l'O2 et le N2 atmosphériques | Prévient l'oxydation et la contamination indésirables |

| Chauffage par induction | Atteint des températures jusqu'à 2200°C | Assure la fusion complète de la matrice Fe-13Cr |

| Agitation électromagnétique | Mélange vigoureux sans contact | Atteint une distribution macroscopiquement uniforme des nanoparticules |

| Contrôle de l'atmosphère | Vide/gaz inerte commutable | Prévient la perte d'éléments d'alliage volatils |

Élevez votre recherche sur les matériaux avancés avec KINTEK

La précision dans l'acier renforcé par dispersion d'oxydes (ODS) commence par la fusion parfaite. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours sous vide, CVD, étuve et tube haute performance spécialement conçus pour répondre aux exigences rigoureuses de la métallurgie moderne.

Que vous ayez besoin de fours VIM personnalisés pour la synthèse de nanoparticules ou de systèmes rotatifs et sous vide spécialisés pour le raffinage de matériaux, notre équipement fournit la précision thermique et le contrôle atmosphérique nécessaires à vos percées.

Prêt à optimiser le traitement à haute température de votre laboratoire ? Contactez notre équipe d'ingénierie dès aujourd'hui pour discuter de vos besoins de recherche uniques et découvrir comment nos solutions personnalisables peuvent améliorer votre efficacité de production.

Guide Visuel

Références

- Alexandr Panichkin, Alexandr Arbuz. RESEARCH OF INJECTION METHODS FOR Y2O3 NANOPARTICLES INTO NICKEL- FREE STAINLESS STEEL DURING INDUCTION VACUUM REMELTING. DOI: 10.59957/jctm.v59.i1.2024.20

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Peut-on chauffer le graphite par induction ? Débloquez un traitement rapide et à haute température

- Quelle est la fonction d'un four de fusion par induction sous vide ? Une précision essentielle pour la recherche sur l'acier

- Comment le chauffage par induction assure-t-il la cohérence des résultats ? Maîtriser le contrôle thermique de précision

- Quel rôle joue un four à arc sous vide non consommable dans la préparation de l'alliage Ti–Cu ? Synthèse de haute pureté

- Quel rôle joue un four à induction sous vide dans le stockage d'hydrogène à l'état solide ? Amélioration de la pureté et de la précision des alliages

- Pourquoi les fours de fusion de l'or à induction sont-ils considérés comme rentables à long terme ? Un investissement intelligent pour des profits plus élevés

- Quelles fonctions un four à arc sous vide remplit-il pour la fusion de Al2Fe et Al5Fe2 ? Obtenir une homogénéité d'alliage de haute pureté

- Quels avantages supplémentaires offrent les fours de fusion à induction sous vide ? Obtenez des métaux ultra-purs pour des applications critiques