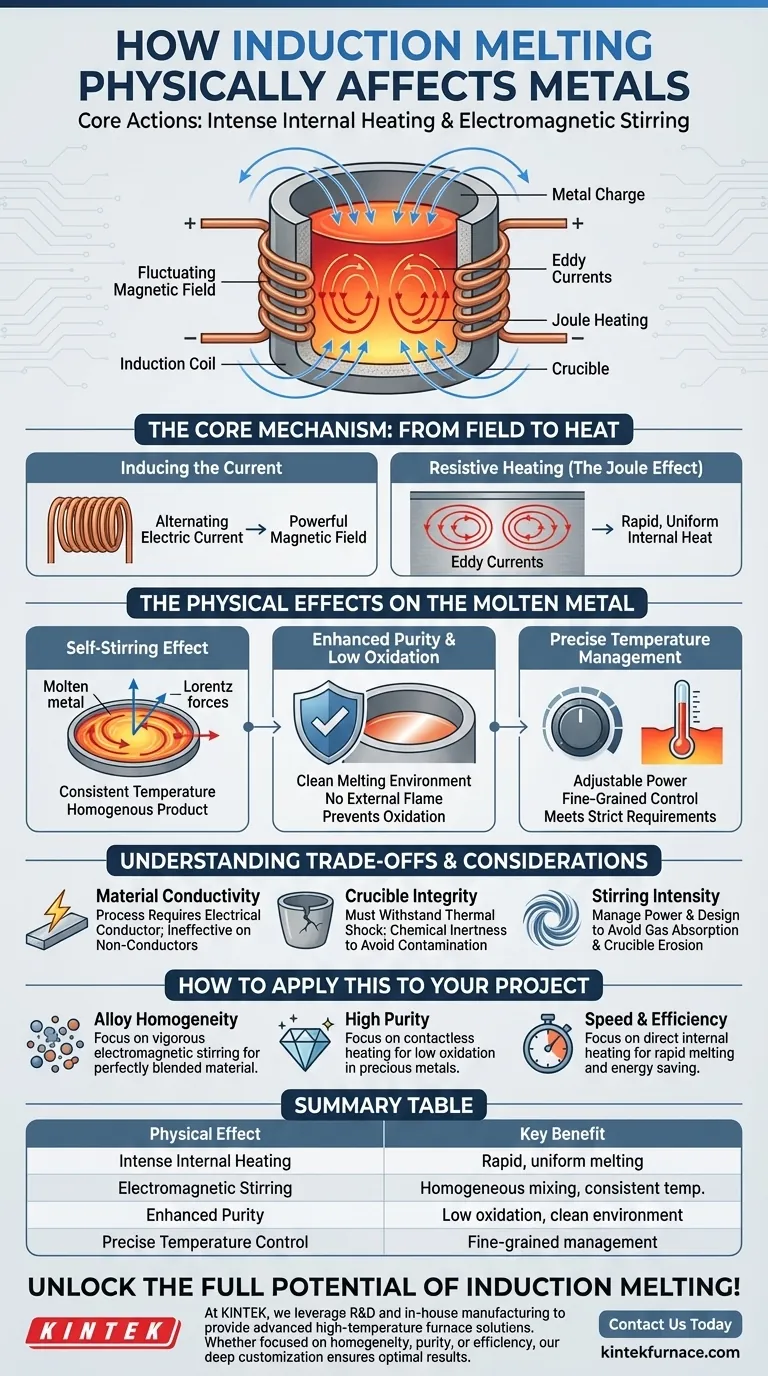

À la base, la fusion par induction affecte physiquement les métaux par deux actions principales : un chauffage interne intense et une agitation électromagnétique. Le processus utilise un champ magnétique fluctuant pour induire des courants électriques directement à l'intérieur du métal, le faisant chauffer de l'intérieur vers l'extérieur, tandis que les mêmes forces magnétiques agitent simultanément le bain de métal fondu résultant.

La fusion par induction n'est pas simplement une méthode pour liquéfier le métal ; c'est un processus hautement contrôlé qui utilise les principes électromagnétiques pour obtenir une fusion rapide, propre et homogène sans contact direct avec une source de chaleur.

Le mécanisme central : du champ à la chaleur

L'ensemble du processus commence par une bobine d'induction, qui est le moteur du four. Comprendre comment cette bobine convertit l'électricité en métal fondu est essentiel.

Induction du courant

Un courant électrique alternatif passe à travers une bobine de cuivre, ce qui génère un champ magnétique puissant et rapidement changeant autour et à l'intérieur du creuset contenant la charge métallique.

Chauffage par résistance (Effet Joule)

Ce champ magnétique traverse le métal conducteur d'électricité, induisant de forts courants électriques internes appelés courants de Foucault. La résistance naturelle du métal à la circulation de ces courants génère une chaleur immense, un phénomène connu sous le nom de chauffage par effet Joule. Cela provoque une augmentation rapide et uniforme de la température du métal, le faisant fondre de l'intérieur.

Les effets physiques sur le métal fondu

Une fois le métal fondu, les forces électromagnétiques continuent d'agir sur lui, produisant plusieurs effets physiques distincts et très bénéfiques.

L'effet d'auto-agitation

Les courants induits interagissent avec le puissant champ magnétique, créant des forces (forces de Lorentz) qui provoquent le mouvement et la circulation vigoureuse du métal fondu à l'intérieur du creuset. Cette agitation électromagnétique est une caractéristique distinctive de la fusion par induction.

Ce mouvement constant assure une température homogène dans toute la masse fondue et garantit que tous les éléments d'alliage sont mélangés à fond, ce qui donne un produit final parfaitement homogène.

Pureté améliorée et faible oxydation

Étant donné que la chaleur est générée à l'intérieur du métal lui-même, il n'est pas nécessaire d'utiliser une flamme externe ou une combustion. Cela crée un environnement de fusion beaucoup plus propre avec de très faibles niveaux d'oxygène, ce qui prévient de manière significative l'oxydation et la formation d'impuretés. Le métal ne touche jamais un élément chauffant, seulement le creuset inerte.

Gestion précise de la température

La puissance fournie à la bobine d'induction peut être ajustée avec une extrême précision. Cela donne aux opérateurs un contrôle précis sur le taux de chauffage et la température finale de la masse fondue, ce qui est essentiel pour répondre aux exigences métallurgiques strictes des alliages sensibles.

Comprendre les compromis et les considérations

Bien que puissant, le processus d'induction est régi par des principes spécifiques qui créent des limitations et nécessitent une gestion minutieuse.

Exigence de matériau : conductivité

Le principe fondamental du chauffage par induction repose sur le fait que le matériau est un conducteur électrique. Le processus est très inefficace ou totalement inefficace sur les matériaux non conducteurs comme les céramiques ou certains types de scories.

Intégrité du creuset

Le creuset, généralement en graphite ou en céramique, est un composant essentiel. Il doit pouvoir résister à des chocs thermiques extrêmes tout en étant chimiquement inerte au métal en fusion. Un creuset mal choisi ou compromis peut devenir une source de contamination, annulant l'un des principaux avantages du processus.

Intensité de l'agitation

Bien que l'effet d'agitation soit généralement un avantage majeur, une agitation excessivement vigoureuse peut parfois augmenter l'absorption de gaz de l'atmosphère ou accélérer l'érosion du creuset dans certaines applications. Le contrôle de la fréquence de puissance et de la conception de la bobine aide à gérer cet effet.

Comment appliquer cela à votre projet

Votre objectif spécifique déterminera quel aspect physique de la fusion par induction vous est le plus précieux.

- Si votre objectif principal est l'homogénéité de l'alliage : L'agitation électromagnétique automatique et vigoureuse est la caractéristique la plus critique, car elle garantit un matériau final parfaitement mélangé.

- Si votre objectif principal est une pureté élevée : Le chauffage propre et sans contact dans un environnement contrôlé est le principal avantage, minimisant l'oxydation et la contamination pour les métaux précieux ou les superalliages.

- Si votre objectif principal est la vitesse et l'efficacité : Le chauffage interne direct offre une vitesse et une efficacité énergétique inégalées par rapport aux méthodes de four traditionnelles qui doivent d'abord chauffer une chambre.

En fin de compte, la fusion par induction offre un niveau de contrôle sur l'état physique d'un métal qui est tout simplement inaccessible avec la plupart des autres méthodes.

Tableau récapitulatif :

| Effet physique | Avantage clé |

|---|---|

| Chauffage interne intense | Fusion rapide et uniforme de l'intérieur via le chauffage Joule |

| Agitation électromagnétique | Assure un mélange homogène et une température constante |

| Pureté améliorée | Faible oxydation et contamination dans un environnement sans contact |

| Contrôle précis de la température | Gestion fine pour les alliages sensibles |

Libérez tout le potentiel de la fusion par induction pour votre laboratoire ! Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez axé sur l'homogénéité de l'alliage, la pureté élevée ou l'efficacité, notre expertise garantit des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de fusion des métaux !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques