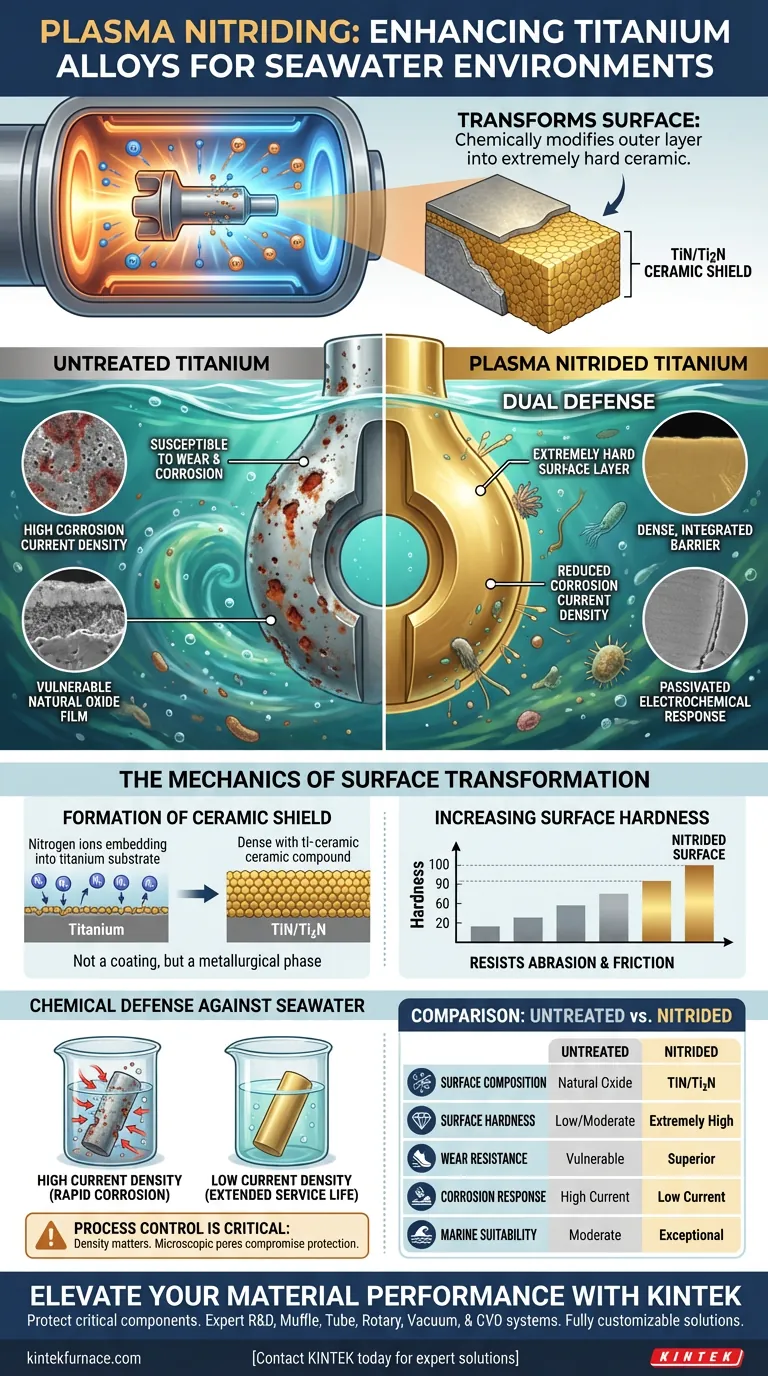

L'équipement de nitruration au plasma transforme la surface des alliages de titane en modifiant chimiquement la couche externe pour former un composé céramique dense et extrêmement dur connu sous le nom de nitrure de titane (TiN/Ti2N). Ce processus aborde directement les vulnérabilités du titane dans les environnements marins en augmentant considérablement la résistance à l'usure et en modifiant fondamentalement la réponse électrochimique du matériau à l'eau de mer corrosive.

L'avantage principal réside dans la création d'une barrière de nitrure de titane. Cette couche réduit efficacement la densité de courant de corrosion et durcit la surface, offrant une double défense contre l'attaque chimique et l'abrasion physique courantes dans les environnements d'eau de mer.

Les Mécanismes de la Transformation de Surface

Formation du Bouclier Céramique

L'équipement de nitruration au plasma ne se contente pas de peindre un revêtement sur l'alliage. Au lieu de cela, il introduit des ions d'azote dans la surface du titane pour créer une nouvelle phase métallurgique.

Cela aboutit à la formation de nitrure de titane (TiN/Ti2N). Il s'agit d'une couche céramique dense qui s'intègre au substrat, plutôt que de simplement reposer dessus.

Augmentation de la Dureté de Surface

Bien que le titane soit connu pour son rapport résistance/poids élevé, les alliages de titane non traités peuvent être sensibles à l'usure de surface.

Le processus de nitruration au plasma génère une couche de surface extrêmement dure. Cette dureté est essentielle pour les composants qui sont exposés à des particules abrasives en suspension dans l'eau de mer ou à des frottements physiques lors du fonctionnement.

Défense Chimique Contre l'Eau de Mer

Modification des Propriétés Électrochimiques

La corrosion est fondamentalement un processus électrochimique. La présence de la couche nitrurée modifie la façon dont le titane interagit avec les électrolytes comme l'eau de mer.

En modifiant ces propriétés électrochimiques, l'équipement "passive" efficacement la surface de manière plus robuste que le film d'oxyde naturel trouvé sur le titane non traité.

Réduction de la Densité de Courant de Corrosion

La métrique la plus significative pour les performances marines dans ce contexte est la densité de courant de corrosion. Une densité de courant élevée indique une corrosion rapide.

La couche nitrurée réduit efficacement cette densité dans les milieux corrosifs. Cette réduction ralentit le processus de dégradation, garantissant que l'alliage conserve son intégrité structurelle sur une durée de vie plus longue dans des environnements extrêmes.

Comprendre les Contraintes

Le Contrôle du Processus est Critique

L'efficacité de cette protection dépend entièrement de la densité de la couche céramique.

Si l'équipement n'est pas calibré pour produire une couche TiN/Ti2N dense, des pores microscopiques pourraient permettre à l'eau de mer de pénétrer le revêtement. Cela compromettrait la résistance améliorée à la corrosion décrite ci-dessus.

Propriétés de Surface vs. Propriétés du Noyau

Il est important de se rappeler qu'il s'agit d'une technique de modification de surface.

Bien que la couche externe devienne une céramique dure, le noyau du matériau conserve les propriétés d'origine de l'alliage de titane. Le bénéfice est strictement localisé à l'interface entre le métal et l'eau de mer.

Évaluation de la Nitruration au Plasma pour les Applications Marines

Pour déterminer si ce processus correspond à vos exigences d'ingénierie, considérez les contraintes spécifiques auxquelles vos composants seront soumis.

- Si votre objectif principal est la résistance à l'usure : La formation de la couche TiN/Ti2N extrêmement dure protégera les pièces mobiles de l'abrasion et du frottement.

- Si votre objectif principal est la longévité contre la corrosion : La réduction de la densité de courant de corrosion offre une extension significative de la durée de vie des structures statiques immergées dans l'eau de mer.

En utilisant la nitruration au plasma, vous convertissez un alliage de titane standard en un système composite capable de résister aux doubles menaces de la corrosion chimique et de l'usure physique.

Tableau Récapitulatif :

| Caractéristique | Alliage de Titane Non Traité | Titane Nitruré au Plasma |

|---|---|---|

| Composition de Surface | Film d'Oxyde Naturel | Couche de Nitrure de Titane (TiN/Ti2N) |

| Dureté de Surface | Faible à Modérée | Extrêmement Élevée (Céramique) |

| Résistance à l'Usure | Vulnérable à l'abrasion | Résistance supérieure à l'usure physique |

| Réponse à la Corrosion | Densité de Courant Élevée | Densité de Courant Faible (Dégradation Réduite) |

| Adaptabilité Marine | Modérée | Exceptionnelle (Double Défense) |

Améliorez les Performances de Vos Matériaux avec KINTEK

Protégez vos composants critiques contre les conditions marines les plus difficiles. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de pointe Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des solutions de fours spécialisés à haute température conçues pour des traitements de surface avancés comme la nitruration au plasma.

Que vous cherchiez à améliorer la résistance à l'usure ou à assurer une protection contre la corrosion à long terme, notre équipement est entièrement personnalisable pour répondre à vos besoins métallurgiques uniques. Ne laissez pas l'eau de mer compromettre l'intégrité de votre projet — collaborez avec KINTEK pour une durabilité matérielle supérieure.

Prêt à transformer vos alliages de titane ? Contactez KINTEK dès aujourd'hui pour des solutions expertes !

Guide Visuel

Références

- Kang Gao, Pinghu Chen. Overview of Surface Modification Techniques for Titanium Alloys in Modern Material Science: A Comprehensive Analysis. DOI: 10.3390/coatings14010148

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment la calcination à haute température affecte-t-elle le kaolin ? Augmenter la surface spécifique et la réactivité catalytique par traitement thermique

- Quel est le but d'un traitement de recuit à 600 degrés Celsius ? Améliorer la stabilité des couches minces d'AZO

- Dans la déposition de phase gazeuse d'aluminisation, comment les fours à haute température facilitent-ils la formation de la phase β-NiAl ?

- Comment un four Bridgman contrôle-t-il la qualité des monocristaux ? Maîtriser la solidification directionnelle de précision

- Quels sont les avantages techniques de l'utilisation d'un pyromètre bicolore ? Surveillance de haute précision des particules réactives

- Pourquoi utiliser un four de séchage sous vide pour le Ti3C2 MXene@NiS ou Co4S3 ? Prévenir l'oxydation et préserver l'intégrité du catalyseur

- Quelle est la fonction principale d'une étuve de séchage à convection forcée de laboratoire ? Maîtriser la préparation du biochar de coque de noix de coco

- Quelle est la fonction de la pompe de circulation dans un four à bain de sel ? Maîtriser la qualité de la transformation de la sorbite