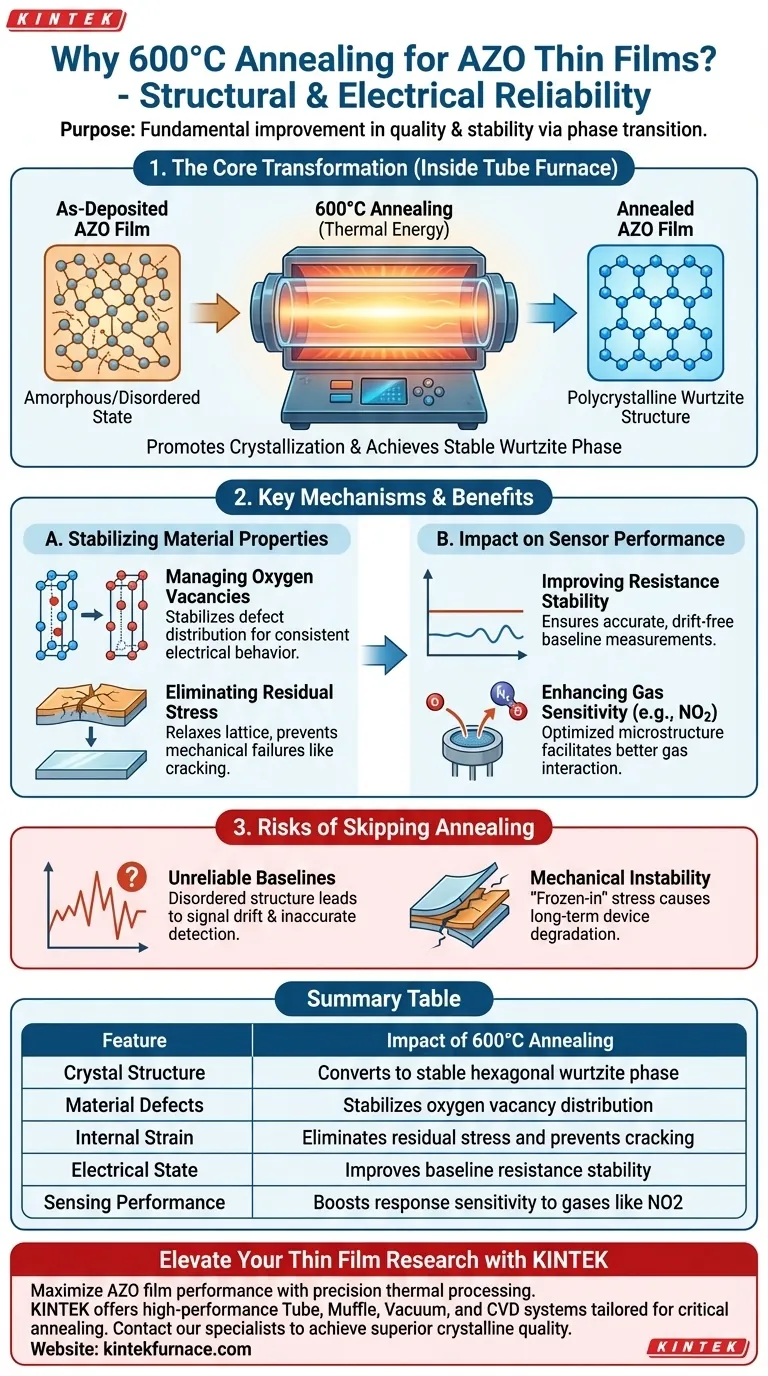

L'objectif principal du traitement de recuit à 600 °C sur les couches minces d'oxyde de zinc dopé à l'aluminium (AZO) est d'améliorer fondamentalement leur qualité structurelle et leur fiabilité électrique. Ce processus à haute température entraîne une transition de phase qui convertit le film tel que déposé en un matériau cristallin stable et hautement ordonné.

Le recuit sert d'étape de stabilisation critique qui convertit le film d'AZO en une structure polycristalline hexagonale de type wurtzite. En affinant le réseau cristallin et en gérant les lacunes d'oxygène, ce processus améliore considérablement la stabilité de base du matériau et augmente sa sensibilité pour les applications de détection de gaz.

Optimisation de la structure cristalline

Promotion de la cristallisation

L'énergie thermique fournie par le four tubulaire favorise la cristallisation de la couche mince d'AZO. Cela transforme le matériau d'un état potentiellement désordonné ou amorphe en une forme polycristalline définie avec une qualité cristalline supérieure.

Obtention de la phase wurtzite

Plus précisément, le processus de recuit convertit la microstructure en une structure hexagonale de type wurtzite. Cette configuration spécifique du réseau cristallin est souhaitable car elle optimise les propriétés physiques du matériau pour les applications électroniques.

Stabilisation des propriétés du matériau

Gestion des lacunes d'oxygène

Le recuit est essentiel pour l'ingénierie des défauts ; il aide à stabiliser la distribution des lacunes d'oxygène dans toute la couche. Les lacunes d'oxygène agissant comme porteurs de charge dans les semi-conducteurs d'oxyde, leur distribution stable est essentielle pour des performances électriques cohérentes.

Élimination des contraintes résiduelles

Les processus de dépôt laissent souvent les couches minces sous une contrainte interne importante. Le traitement à 600 °C détend le réseau, éliminant efficacement les contraintes résiduelles. Cela évite les défaillances mécaniques telles que la fissuration ou la délamination et garantit un comportement électronique uniforme.

Impact sur les performances du capteur

Amélioration de la stabilité de la résistance

En éliminant les contraintes et en ordonnant la structure cristalline, le film atteint une stabilité de résistance de base plus élevée. Cela signifie que l'état de repos électrique du capteur ne dérive pas de manière imprévisible, ce qui est une condition préalable à des mesures précises.

Amélioration de la sensibilité aux gaz

La microstructure optimisée augmente directement la sensibilité de réponse du capteur. La référence principale note que cela est particulièrement efficace pour améliorer la détection du gaz dioxyde d'azote (NO2), car l'interaction entre le gaz et la surface du film est facilitée par la qualité améliorée du matériau.

Risques liés au saut du recuit post-dépôt

Bases peu fiables

Si vous omettez l'étape de recuit, le film conserve une structure désordonnée avec des défauts instables. Cela entraîne une résistance électrique fluctuante, rendant difficile la distinction entre la détection réelle de gaz et la simple dérive du signal.

Instabilité mécanique

Sans la relaxation des contraintes apportée par le traitement à haute température, le film reste sous tension ou compression. Cette contrainte "figée" compromet l'intégrité mécanique du dispositif, entraînant une dégradation potentielle des performances au fil du temps.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de vos couches minces d'AZO, considérez les exigences spécifiques de votre application :

- Si votre objectif principal est la précision de la détection de gaz : Vous devez effectuer un recuit pour stabiliser les lacunes d'oxygène, ce qui maximise la sensibilité de réponse du film aux gaz tels que le dioxyde d'azote.

- Si votre objectif principal est la longévité de l'appareil : Vous devez effectuer un recuit pour éliminer les contraintes résiduelles, garantissant que le film maintient une résistance de base stable et ne se dégrade pas mécaniquement.

En contrôlant l'historique thermique du film, vous transformez une couche brute déposée en un élément de détection fonctionnel et performant.

Tableau récapitulatif :

| Caractéristique | Impact du recuit à 600 °C |

|---|---|

| Structure cristalline | Conversion en phase wurtzite hexagonale stable |

| Défauts du matériau | Stabilisation de la distribution des lacunes d'oxygène |

| Contrainte interne | Élimination des contraintes résiduelles et prévention de la fissuration |

| État électrique | Amélioration de la stabilité de la résistance de base |

| Performances de détection | Augmentation de la sensibilité de réponse aux gaz tels que le NO2 |

Élevez votre recherche sur les couches minces avec KINTEK

Maximisez les performances de vos couches minces d'AZO grâce à un traitement thermique de précision. Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK propose des systèmes tubulaires, à moufle, sous vide et CVD haute performance, adaptés aux applications de recuit critiques. Que vous optimisiez des capteurs de gaz ou développiez des matériaux électroniques avancés, nos fours de laboratoire personnalisables garantissent un chauffage uniforme et des résultats fiables.

Prêt à obtenir une qualité cristalline supérieure ? Contactez nos spécialistes dès aujourd'hui pour trouver la solution haute température idéale pour vos besoins spécifiques en laboratoire.

Guide Visuel

Références

- So-Young Bak, Moonsuk Yi. Transparent Al-Doped ZnO Thin Films for High-Sensitivity NO2 Gas Sensing. DOI: 10.3390/s25123622

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quels types de procédés de production bénéficient de l'uniformité thermique des fours tubulaires ? Améliorez la précision dans le traitement des matériaux

- Qu'est-ce qu'un four tubulaire ? Chauffage de précision pour les applications de laboratoire et industrielles

- Pour quels autres types de réactions les fours tubulaires peuvent-ils être utilisés ? Explorez les processus thermiques polyvalents pour votre laboratoire

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Quels matériaux sont utilisés pour la chambre à tube dans les fours tubulaires ? Choisissez le bon tube pour les besoins haute température de votre laboratoire