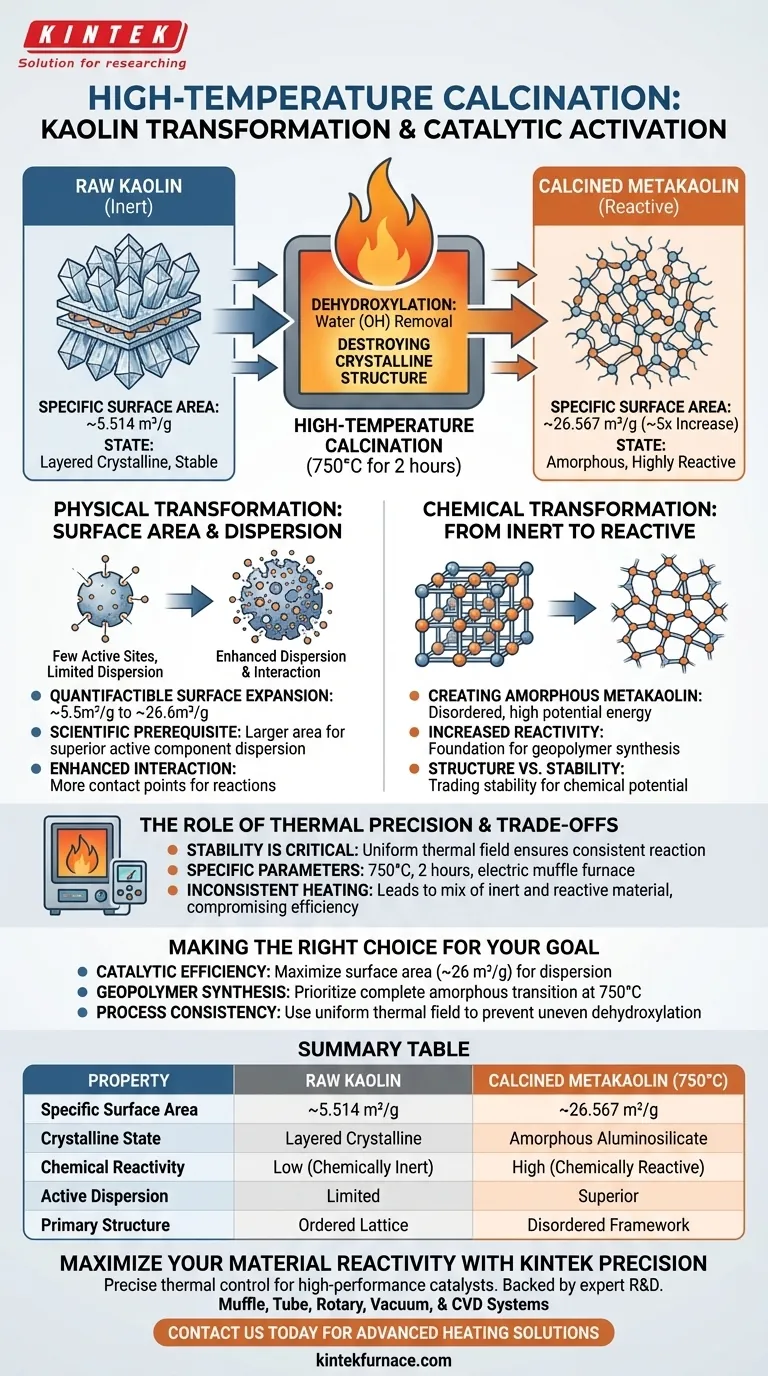

La calcination à haute température augmente considérablement la surface spécifique du kaolin, multipliant essentiellement sa surface réactive disponible par cinq. En soumettant le matériau à un environnement thermique contrôlé, la surface spécifique passe d'environ 5,514 m²/g à 26,567 m²/g, modifiant fondamentalement son potentiel d'activité catalytique.

Le mécanisme principal en jeu est une transition de phase appelée déshydratation. Ce processus ne se contente pas de chauffer le matériau ; il détruit la structure cristalline d'origine pour créer un cadre amorphe hautement réactif avec des capacités de dispersion considérablement améliorées.

La Transformation Physique : Surface Spécifique et Dispersion

Expansion Quantifiable de la Surface

L'impact le plus immédiat de la calcination est mesurable par analyse BET. Le processus augmente la surface spécifique du matériau d'une base d'environ 5,514 m²/g à environ 26,567 m²/g.

Le Mécanisme de Dispersion

Cette augmentation de la surface spécifique est le prérequis scientifique de l'efficacité catalytique. Une plus grande surface spécifique permet une meilleure dispersion des composants actifs.

Interaction Améliorée

En élargissant la structure physique, le matériau offre plus de points de contact pour les interactions chimiques. Cela garantit que les composants actifs ne sont pas seulement présents, mais qu'ils sont accessibles et efficacement distribués pour la réaction.

La Transformation Chimique : De l'Inertie à la Réactivité

Déshydratation

À l'intérieur du four, généralement à 750°C, le kaolin subit une déshydratation. Il s'agit de l'élimination chimique des groupes hydroxyle (eau) du réseau cristallin.

Destruction de l'Ordre Cristallin

Le kaolin brut possède une structure cristalline stratifiée et stable qui est largement chimiquement inerte. La calcination à haute température détruit délibérément cette structure stratifiée.

Création de Métakaolin Amorphe

Le résultat de cette destruction est une structure silico-aluminique amorphe connue sous le nom de métakaolin. Contrairement à son précurseur, cet état désordonné est très instable et chimiquement réactif, servant de base nécessaire à la synthèse des géopolymères.

Le Rôle de la Précision Thermique

La Stabilité est Cruciale

La transformation nécessite un environnement thermique strictement contrôlé. Un champ thermique stable est nécessaire pour assurer que la réaction soit uniforme dans tout le matériau.

Paramètres Spécifiques

Les protocoles standard utilisent souvent un four à moufle électrique réglé à 750°C pendant deux heures. Cette combinaison spécifique de temps et de température est ajustée pour maximiser la conversion à l'état amorphe réactif sans provoquer de frittage (ce qui réduirait la surface spécifique).

Comprendre les Compromis

La Nécessité du Contrôle

Bien que la chaleur augmente la réactivité, le processus repose sur un champ thermique stable. Un chauffage incohérent peut entraîner un mélange de kaolin non réagi (inerte) et de métakaolin correctement calciné, compromettant l'efficacité du catalyseur final.

Structure vs. Stabilité

Vous échangez la stabilité physique du kaolin naturel contre la réactivité chimique du métakaolin. La structure amorphe est souhaitable spécifiquement parce qu'elle est « inconfortable » et qu'elle veut réagir, mais cela signifie également que le matériau doit être manipulé et stocké correctement pour maintenir cette énergie potentielle.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre application à base de kaolin, considérez les objectifs spécifiques suivants :

- Si votre objectif principal est l'Efficacité Catalytique : Assurez-vous que votre processus de calcination atteint la surface spécifique cible (~26 m²/g) pour maximiser la dispersion des ingrédients actifs.

- Si votre objectif principal est la Synthèse de Géopolymères : Privilégiez la destruction de la structure cristalline à 750°C pour assurer une transition complète vers l'état amorphe et réactif.

- Si votre objectif principal est la Constance du Processus : Utilisez un four électrique qui garantit un champ thermique uniforme pour éviter une déshydratation inégale.

Une calcination réussie transforme une charge passive en un moteur chimique actif en réorganisant fondamentalement son architecture atomique.

Tableau Récapitulatif :

| Propriété | Kaolin Brut | Métakaolin Calciné (750°C) |

|---|---|---|

| Surface Spécifique | ~5,514 m²/g | ~26,567 m²/g |

| État Cristallin | Cristallin Stratifié | Silico-aluminique Amorphe |

| Réactivité Chimique | Faible (Chimiquement Inerte) | Élevée (Chimiquement Réactif) |

| Dispersion Active | Limitée | Supérieure |

| Structure Principale | Réseau Ordonné | Structure Désordonnée |

Maximisez la Réactivité de Votre Matériau avec la Précision KINTEK

Un contrôle thermique précis fait la différence entre une charge inerte et un catalyseur haute performance. Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute stabilité, conçus pour assurer la déshydratation uniforme et l'expansion de surface dont votre laboratoire a besoin.

Nos fours haute température personnalisables fournissent le champ thermique stable nécessaire à la production constante de métakaolin et à la synthèse de géopolymères. Contactez-nous dès aujourd'hui pour optimiser votre processus de calcination et découvrez comment nos solutions de chauffage avancées peuvent transformer vos recherches sur les matériaux.

Guide Visuel

Références

- Luqman Buchori, Ndaru Okvitarini. Preparation of KI/KIO3/Methoxide Kaolin Catalyst and Performance Test of Catalysis in Biodiesel Production. DOI: 10.26554/sti.2024.9.2.359-370

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four à bain de sel nitré ? Trempe supérieure pour fil d'acier sorbitique

- Pourquoi un système de contrôle du débit d'azote est-il essentiel pour le biochar ? Obtenez une pyrolyse précise et des rendements de carbone de haute qualité

- Quel est le but de la structure tunnel de 0,5 cm dans le frittage du LLZO ? Atteindre une uniformité structurelle supérieure

- Quels sont les avantages du charbon actif dans le traitement du tantale ? Améliorez votre efficacité de carburation dès aujourd'hui

- Quel est l'effet synergique de la cendre volante industrielle dans les carbones poreux de pulpe de betterave ? Améliorer les performances structurelles 3D

- Quelle est la fonction principale d'un réacteur à lit fixe discontinu dans la pyrolyse lente de la balle de teff ? Maximiser le rendement en biochar

- Quel est le but de l'utilisation d'un instrument d'adsorption d'azote liquide et de l'analyse BET ? Caractérisation des nanostructures RCM

- Qu'est-ce qui cause les inclusions MgO·Al2O3 à grande échelle dans les superalliages ? Guide expert sur la formation et la prévention