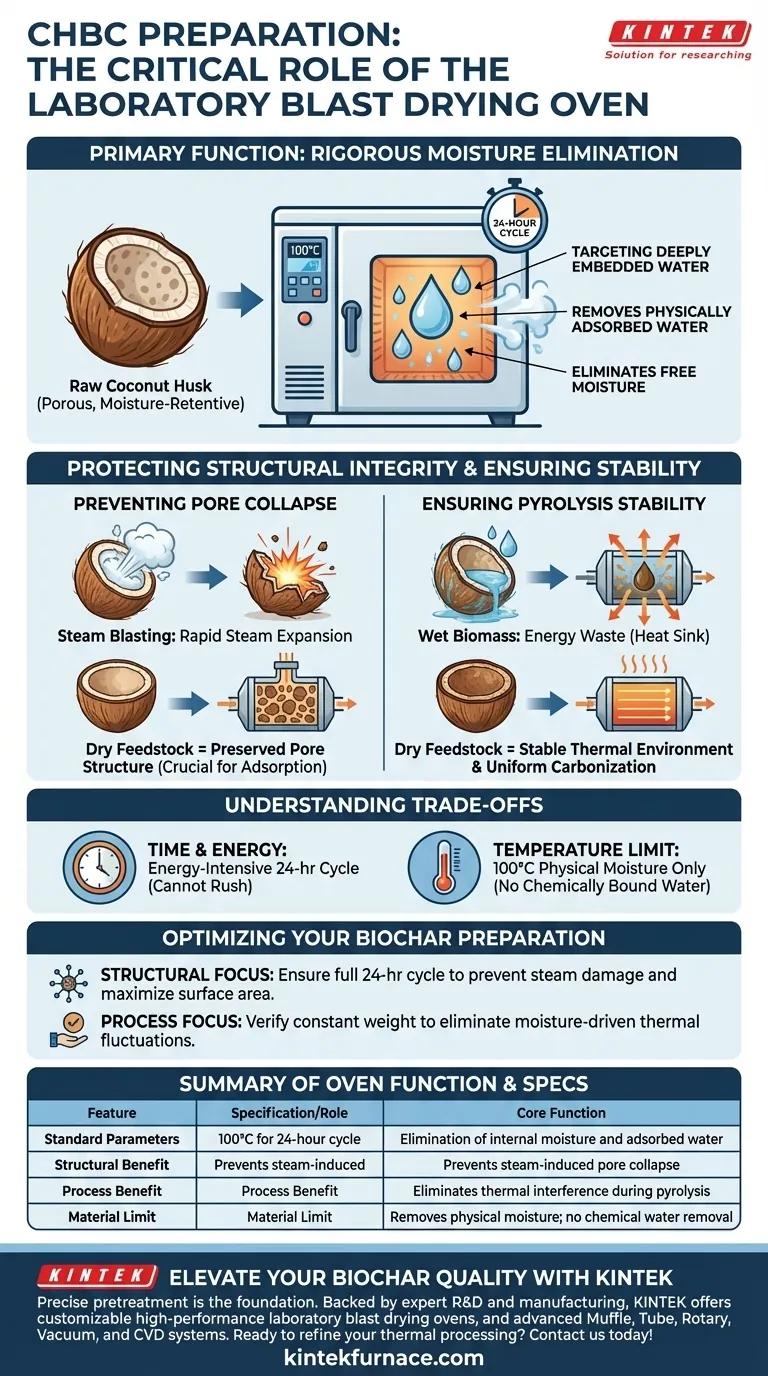

La fonction principale d'une étuve de séchage à convection forcée de laboratoire dans ce contexte est l'élimination rigoureuse de l'humidité interne. Spécifiquement pour le biochar de coque de noix de coco (CHBC), l'étuve est réglée à 100°C pendant un cycle continu de 24 heures pour éliminer l'eau physiquement adsorbée et l'humidité libre. Cette étape est un prérequis pour stabiliser le matériau avant qu'il ne subisse une pyrolyse à haute température.

En éliminant l'humidité avant la carbonisation, l'étuve de séchage à convection forcée empêche l'expansion rapide de la vapeur qui provoque un effondrement irrégulier des pores. Cela garantit que la structure physique du biochar reste intacte et que le processus de pyrolyse ultérieur se déroule sans interférence thermique.

Le rôle essentiel de l'élimination de l'humidité

Cibler l'eau profondément incrustée

Les coques de noix de coco sont poreuses et retiennent des quantités importantes d'eau. L'étuve de séchage à convection forcée ne sèche pas seulement la surface ; elle élimine l'eau physiquement adsorbée et l'humidité libre piégée dans la structure interne.

Paramètres spécifiques pour le CHBC

Pour le biochar de coque de noix de coco spécifiquement, le protocole exige une température précise de 100°C maintenue pendant 24 heures. Cette durée et ce niveau de chaleur spécifiques garantissent un séchage complet sans initier de dégradation thermique prématurée de la biomasse.

Protéger l'intégrité structurelle

Prévenir l'effondrement des pores

Le risque le plus important pendant la pyrolyse est le changement de phase rapide de l'eau en vapeur. Si de l'humidité reste dans la coque, les températures élevées provoquent une expansion explosive de cette eau à l'intérieur du matériau.

Éviter le "blasting à la vapeur"

Cette libération rapide de vapeur peut rompre les parois internes du biochar. En séchant d'abord le matériau, vous évitez cet effondrement irrégulier, préservant ainsi la structure poreuse du biochar requise pour des applications d'adsorption de haute qualité.

Assurer la stabilité de la pyrolyse

Éliminer les interférences thermiques

L'humidité agit comme un dissipateur de chaleur. Si de la biomasse humide entre dans le réacteur de pyrolyse, l'énergie est gaspillée à évaporer l'eau plutôt qu'à carboniser le matériau.

Stabiliser la réaction

L'élimination de l'humidité supprime son influence sur le processus de pyrolyse à haute température. Cela permet un environnement thermique stable et garantit que les changements chimiques se produisent uniformément dans tout le lot.

Comprendre les compromis

Consommation de temps et d'énergie

Le cycle de séchage continu de 24 heures est énergivore et crée un goulot d'étranglement dans la vitesse de production. Vous ne pouvez pas précipiter ce processus ; raccourcir le temps présente un risque de séchage incomplet.

Limites de précision de la température

Bien qu'efficace pour l'humidité, une étuve de séchage à convection forcée standard fonctionnant à 100°C ne peut pas éliminer l'eau chimiquement liée (eau cristalline). Elle est strictement limitée à l'élimination de l'humidité physique ; des températures plus élevées requises pour la déshydratation chimique risqueraient de modifier les propriétés de la matière première avant le début de la pyrolyse.

Optimiser votre préparation de biochar

Pour garantir des résultats cohérents, alignez votre protocole de séchage sur vos objectifs spécifiques de recherche ou de production.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que le cycle complet de 24 heures est terminé pour éviter l'effondrement des pores induit par la vapeur et maximiser la surface.

- Si votre objectif principal est la stabilité du processus : Vérifiez que l'échantillon atteint un poids constant pour éliminer les fluctuations de température dues à l'humidité pendant la pyrolyse.

Cette étape de prétraitement est la base du contrôle qualité, transformant la biomasse brute variable en une matière première cohérente prête pour la carbonisation.

Tableau récapitulatif :

| Caractéristique | Spécification/Rôle dans la préparation du CHBC |

|---|---|

| Fonction principale | Élimination de l'humidité interne et de l'eau physiquement adsorbée |

| Paramètres standard | 100°C pendant un cycle continu de 24 heures |

| Avantage structurel | Prévient l'effondrement des pores induit par la vapeur (maintient la surface) |

| Avantage du processus | Élimine les interférences thermiques et le gaspillage d'énergie pendant la pyrolyse |

| Limite du matériau | Élimine l'humidité physique ; n'élimine pas l'eau chimiquement liée |

Améliorez la qualité de votre biochar avec KINTEK

Un prétraitement précis est la base d'un biochar haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des étuves de séchage à convection forcée de laboratoire haute performance, ainsi que des systèmes avancés de muffles, de tubes, rotatifs, sous vide et CVD, tous personnalisables selon vos besoins de recherche uniques. Que vous optimisiez la structure des pores ou que vous augmentiez la carbonisation, nos équipements garantissent la stabilité thermique et la précision dont votre laboratoire a besoin.

Prêt à affiner votre traitement thermique ? Contactez-nous dès aujourd'hui pour trouver la solution parfaite !

Guide Visuel

Références

- Adil Ahmed, Perumal Asaithambi. Valorization of coconut husk into biochar for lead (Pb <sup>2+</sup> ) adsorption. DOI: 10.1515/gps-2024-0230

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à moufle pour laboratoire

- Four de traitement thermique sous vide du molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la fonction du coke et du fondant dans le recyclage des batteries au lithium ? Optimisation de la récupération des métaux et de la séparation des scories

- Pourquoi un terme source de chaleur de combustion par diffusion équivalent est-il intégré dans la simulation du champ de température du four ?

- Quelle est l'importance de maintenir une atmosphère inerte d'azote lors de l'activation par sel fondu ? Assurer la pureté des pores

- Comment les processus de four à haute température affectent-ils la micro-morphologie des nanofibres de carbone ? Maîtrisez le contrôle structurel précis

- Quel rôle joue un four de séchage thermostatique électrique dans le prétraitement des catalyseurs Fe–Ni/AC ? Guide essentiel

- Comment un four Bridgman contrôle-t-il la qualité des monocristaux ? Maîtriser la solidification directionnelle de précision

- Quels sont les principaux avantages techniques de l'utilisation du SPS pour les céramiques de diborure de titane ? Atteindre une densité élevée et des grains fins

- Pourquoi utilise-t-on un procédé de trempe à l'eau lors de la récupération des produits de réaction ? Atteindre une préservation structurelle instantanée