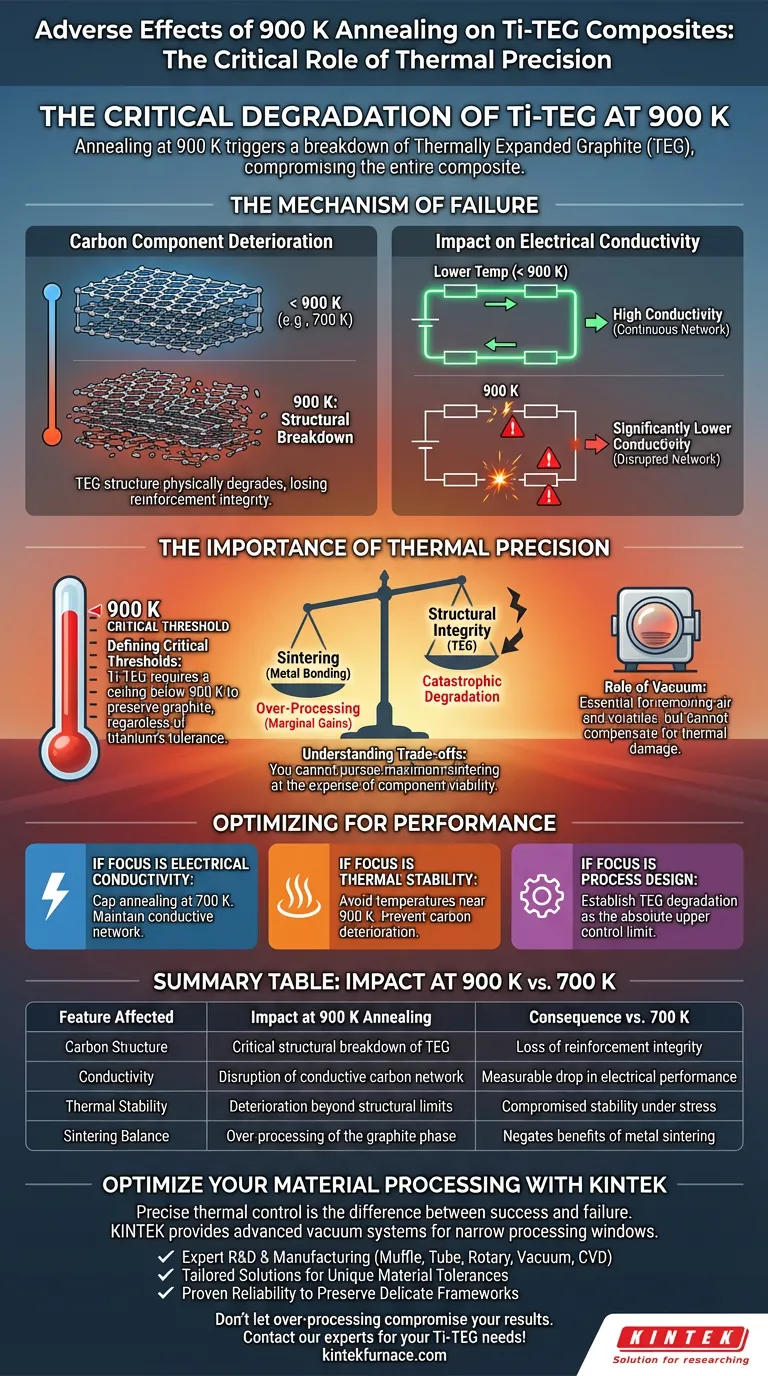

Le recuit des composites d'hydrure de titane et de graphite expansé thermiquement (Ti-TEG) à 900 K déclenche une dégradation critique de la structure carbonée. Bien que les températures élevées soient généralement utilisées pour favoriser le frittage entre les particules métalliques, 900 K pousse le composant de graphite expansé thermiquement (TEG) au-delà de ses limites structurelles. Ce dépassement thermique provoque la détérioration de la structure carbonée, entraînant une stabilité thermique compromise et une baisse mesurable de la conductivité électrique par rapport aux échantillons recuits à des températures plus basses, telles que 700 K.

Le traitement optimal des composites est un équilibre entre la chaleur nécessaire à la diffusion atomique et la tolérance thermique du composant le plus sensible. Pour les composites Ti-TEG, 900 K dépasse la résilience de la phase graphite, annulant les avantages d'un frittage amélioré.

Le Mécanisme de Défaillance Structurelle

Détérioration du Composant Carbone

L'effet négatif principal du chauffage à 900 K est la dégradation structurelle du graphite expansé thermiquement (TEG).

Le TEG repose sur une structure de réseau spécifique pour fournir ses propriétés uniques.

À 900 K, le matériau franchit un seuil critique où le composant carbone commence à se dégrader physiquement, perdant l'intégrité nécessaire pour fonctionner comme un renfort efficace dans le composite.

Impact sur la Conductivité Électrique

Les dommages physiques à la structure du TEG sont directement corrélés à une perte de performance.

Les échantillons recuits à 900 K présentent une conductivité électrique significativement plus faible que ceux traités à 700 K.

Cela indique que la continuité du réseau carboné conducteur a été perturbée par la charge thermique excessive.

L'Importance de la Précision Thermique

Définition des Seuils Critiques

Les traitements en four sous vide doivent respecter les limites de tolérance spécifiques de chaque matériau de la matrice.

Tout comme un contrôle précis de la température est nécessaire pour éviter la dégradation du diamant dans les composites de cuivre ou la formation de phases fragiles dans les alliages d'aluminium, le Ti-TEG nécessite un plafond inférieur à 900 K pour préserver le graphite.

Le dépassement de cette limite endommage le matériau de charge (TEG) même si la matrice (hydrure de titane) pourrait théoriquement supporter une chaleur plus élevée.

Le Rôle des Environnements Sous Vide

Bien que la température de 900 K soit destructive, l'environnement sous vide lui-même reste essentiel pour la qualité du composite.

Le traitement sous vide aide à éliminer l'air et les volatils piégés entre les couches de laminé, réduisant la porosité interne.

Cependant, les avantages d'un environnement sous vide poussé, tels que la prévention de l'oxydation et l'amélioration de la densité, ne peuvent compenser les dommages structurels causés par la surchauffe du composant TEG.

Comprendre les Compromis

Frittage vs. Intégrité Structurelle

Il existe un conflit fondamental lors du traitement des composites Ti-TEG à haute température.

Des températures plus élevées favorisent généralement un meilleur frittage et une meilleure liaison entre les particules d'hydrure de titane.

Cependant, vous ne pouvez pas rechercher un frittage maximal au détriment de la viabilité du composant. À 900 K, les gains marginaux en frittage de particules sont rendus non pertinents par la dégradation catastrophique des propriétés fonctionnelles du TEG.

Le Risque de "Sur-traitement"

C'est une erreur courante de supposer que des températures plus élevées donnent toujours une meilleure densité ou une meilleure liaison.

Dans les composites multi-matériaux, la fenêtre de traitement est souvent étroite.

Pousser la température à 900 K représente un "sur-traitement", où l'apport d'énergie détruit l'architecture du matériau au lieu de la renforcer.

Faire le Bon Choix pour Votre Objectif

Pour optimiser les performances des composites Ti-TEG, vous devez privilégier la préservation de la structure carbonée par rapport à des températures de frittage agressives.

- Si votre objectif principal est la conductivité électrique : Limitez votre température de recuit à 700 K pour maintenir l'intégrité du réseau carboné conducteur.

- Si votre objectif principal est la stabilité thermique : Évitez les températures proches de 900 K, car la détérioration du composant carbone compromettra la capacité du composite à rester stable sous contrainte thermique.

- Si votre objectif principal est la conception du processus : Établissez le point de dégradation du TEG comme votre limite de contrôle supérieure absolue, quelles que soient les exigences de frittage de la matrice de titane.

Le succès dans la fabrication de composites dépend non seulement de l'obtention d'une densité élevée, mais aussi du respect des limites thermiques du constituant le plus fragile du mélange.

Tableau Récapitulatif :

| Caractéristique Affectée | Impact à un Recuit de 900 K | Conséquence par rapport à 700 K |

|---|---|---|

| Structure Carbonée | Dégradation structurelle critique du TEG | Perte d'intégrité du renforcement |

| Conductivité | Perturbation du réseau carboné conducteur | Baisse mesurable des performances électriques |

| Stabilité Thermique | Détérioration au-delà des limites structurelles | Stabilité compromise sous contrainte |

| Équilibre de Frittage | Sur-traitement de la phase graphite | Annule les avantages du frittage métallique |

Optimisez Votre Traitement de Matériaux avec KINTEK

Un contrôle thermique précis fait la différence entre un composite haute performance et une défaillance structurelle. KINTEK fournit des systèmes sous vide avancés et personnalisables, conçus pour atteindre des fenêtres de traitement étroites avec une précision absolue.

Notre valeur pour vous :

- R&D et Fabrication Expertes : Systèmes Muffle, Tube, Rotatif, Vide et CVD conçus avec précision.

- Solutions Sur Mesure : Tous les fours de laboratoire haute température sont personnalisables selon vos tolérances matérielles uniques.

- Fiabilité Prouvée : Préservez les structures carbonées délicates et les réseaux conducteurs grâce à une stabilité thermique de pointe.

Ne laissez pas un sur-traitement compromettre vos résultats. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour vos besoins en Ti-TEG et en matériaux de haute technologie !

Guide Visuel

Références

- M. Yakymchuk, E. G. Len. Structure and Electronic Properties of Composite Hydrogenated Titanium–Thermally Expanded Graphite Before and After Vacuum Furnace Annealing. DOI: 10.15407/mfint.45.09.1041

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi un four à vide de laboratoire avec protection à l'azote est-il utilisé pour la déshydratation de l'alumine ? Assurer des surfaces de haute pureté

- Quel niveau de vide est requis pour le dépôt de revêtement AlCrSiWN ? Atteindre une pureté et une adhérence maximales

- Comment les refroidisseurs améliorent-ils la qualité des produits dans le traitement thermique ? Obtenez un refroidissement précis et reproductible pour des résultats supérieurs

- Quel rôle joue une atmosphère sous vide dans le brasage TLP Sn-Ag-Co ? Optimiser la pureté des liaisons et la résistance des joints

- Quels sont les indicateurs clés pour mesurer les performances des équipements de traitement thermique sous vide ? Optimisez votre processus avec KINTEK

- Comment le contrôle de précision dans les fours de frittage sous vide personnalisés profite-t-il au frittage ? Obtenez des propriétés matérielles et une efficacité de processus supérieures

- Comment les fours sous vide garantissent-ils des surfaces propres et brillantes sur les matériaux ? Obtenez pureté et précision dans le traitement thermique

- Qu'est-ce que le brasage sous vide et quels matériaux assemble-t-il principalement ? Découvrez l'assemblage de haute pureté pour des liaisons supérieures