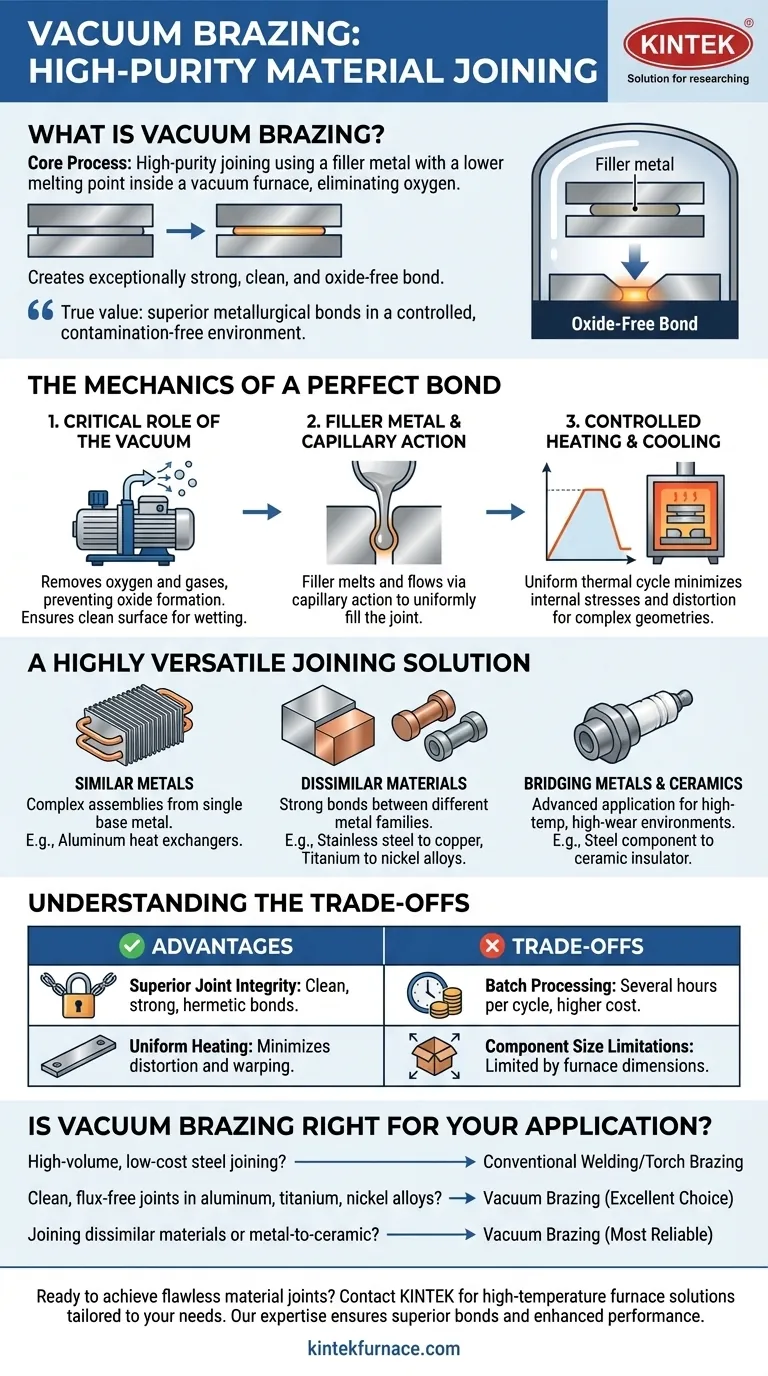

À la base, le brasage sous vide est un processus d'assemblage de matériaux de haute pureté. Il utilise un métal d'apport avec un point de fusion plus bas pour assembler deux composants ou plus à l'intérieur d'un four sous vide. En chauffant l'assemblage en l'absence d'oxygène, le métal d'apport fond et s'écoule entre les pièces, créant une liaison exceptionnellement forte, propre et sans oxyde après refroidissement. Cette méthode est très polyvalente, utilisée pour assembler non seulement des métaux courants comme l'aluminium, mais aussi des matériaux dissemblables tels que l'acier inoxydable, le titane, les alliages de nickel, et même des combinaisons métal-céramique.

La véritable valeur du brasage sous vide réside dans sa capacité à créer des liaisons métallurgiques supérieures dans un environnement contrôlé et sans contamination. Cela en fait le choix définitif pour les applications de haute performance où l'intégrité du joint et la pureté des matériaux sont non négociables.

La mécanique d'une liaison parfaite

Pour comprendre pourquoi le brasage sous vide est si efficace, nous devons examiner les principes qui régissent le processus. C'est une séquence précise de contrôle environnemental, de gestion thermique et de science des matériaux.

Le rôle critique du vide

La caractéristique déterminante de ce processus est le vide. En éliminant l'oxygène et les autres gaz réactifs de la chambre du four, il empêche complètement la formation d'oxydes à la surface des matériaux de base.

Cette surface propre et exempte d'oxydes est essentielle. Elle permet au métal d'apport fondu de « mouiller » et de se lier correctement aux matériaux de base, assurant un joint sans couture, de haute intégrité, sans nécessiter de flux chimiques corrosifs.

Le métal d'apport et l'action capillaire

Un métal d'apport, souvent un alliage conçu pour une application spécifique (comme un alliage aluminium-silicium pour les pièces en aluminium), est placé au niveau ou près du joint. L'ensemble de l'assemblage est chauffé à une température supérieure au point de fusion du métal d'apport mais inférieure à celle des composants à assembler.

Une fois fondu, le métal d'apport est aspiré dans l'interstice étroit entre les composants par un phénomène physique appelé action capillaire. Cela garantit que le joint est rempli complètement et uniformément.

Chauffage et refroidissement contrôlés

L'ensemble de l'assemblage est chauffé et refroidi lentement et uniformément à l'intérieur du four. Ce cycle thermique contrôlé minimise les contraintes internes et la distorsion, ce qui est un avantage significatif lors de l'assemblage de géométries complexes ou délicates.

Au refroidissement, le métal d'apport se solidifie, formant une liaison métallurgique solide et permanente entre les pièces. Le résultat est un assemblage unique et intégré.

Une solution d'assemblage très polyvalente

Bien que parfois associé à un seul matériau comme l'aluminium, la véritable force du brasage sous vide réside dans sa remarquable polyvalence sur une large gamme de matériaux avancés.

Assemblage de métaux similaires

Le processus est largement utilisé pour créer des assemblages complexes à partir d'un seul métal de base. Un exemple classique est la fabrication d'échangeurs de chaleur en aluminium, où des ailettes et des tubes complexes sont assemblés pour former une unité unique et étanche.

La puissance de l'assemblage de matériaux dissemblables

Le brasage sous vide excelle là où d'autres méthodes échouent : l'assemblage de matériaux aux propriétés différentes. C'est une méthode éprouvée pour créer des liaisons robustes entre différentes familles de métaux.

Cela inclut des combinaisons telles que l'acier inoxydable à du cuivre, le titane à des alliages de nickel, et d'autres appariements qui sont essentiels pour les applications aérospatiales, médicales et industrielles.

Pont entre métaux et céramiques

Peut-être son application la plus avancée est la capacité d'assembler des métaux à des céramiques. Cette capacité est essentielle pour produire des composants utilisés dans des environnements à haute température, à forte usure ou électriquement isolants, comme l'assemblage d'un composant en acier à un isolant en céramique.

Comprendre les compromis

Aucun processus n'est parfait pour chaque situation. Être un conseiller de confiance signifie reconnaître les limites et les considérations pratiques du brasage sous vide.

Avantage : Intégrité supérieure du joint

La nature sans flux et sans oxyde du processus résulte en des joints exceptionnellement propres et solides. Ces liaisons sont souvent hermétiquement scellées et présentent une résistance qui peut rivaliser avec celle des matériaux de base eux-mêmes.

Avantage : Le chauffage uniforme minimise la distorsion

Étant donné que toute la pièce est chauffée uniformément dans le four, il n'y a pas de « points chauds » localisés comme ceux créés par le soudage ou le brasage au chalumeau. Cela réduit considérablement le risque de gauchissement et de distorsion dans l'assemblage final.

Compromis : Temps de traitement par lots et coût

Le brasage sous vide est un processus par lots. Charger le four, pomper jusqu'au vide, exécuter le cycle thermique et refroidir peut prendre plusieurs heures. Ceci, combiné au coût élevé de l'équipement, le rend moins adapté à la production en grand volume et à faible coût par rapport au soudage automatisé.

Compromis : Limitations de taille des composants

La taille des composants qui peuvent être brasés est strictement limitée par les dimensions internes de la chambre du four sous vide. C'est une contrainte pratique pour les très grandes structures.

Le brasage sous vide est-il adapté à votre application ?

La décision d'utiliser le brasage sous vide dépend entièrement des exigences spécifiques de votre projet en matière de compatibilité des matériaux, de performance et d'échelle de production.

- Si votre objectif principal est l'assemblage en grand volume et à faible coût d'aciers standard : Le soudage conventionnel ou le brasage au chalumeau sera probablement plus économique et plus rapide.

- Si votre objectif principal est de créer des joints propres et sans flux dans des matériaux sensibles comme l'aluminium, le titane ou les alliages de nickel : Le brasage sous vide est un excellent choix, souvent nécessaire.

- Si votre objectif principal est l'assemblage de matériaux dissemblables, en particulier les assemblages métal-céramique : Le brasage sous vide est l'une des méthodes les plus fiables et les plus efficaces disponibles.

En contrôlant l'environnement d'assemblage au niveau moléculaire, le brasage sous vide offre un niveau de qualité et d'intégrité des matériaux que peu d'autres processus peuvent égaler.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Assemblage de haute pureté utilisant un métal d'apport dans un four sous vide sans oxygène |

| Principaux matériaux assemblés | Aluminium, acier inoxydable, titane, alliages de nickel, combinaisons métal-céramique |

| Avantages principaux | Liaisons sans oxyde, chauffage uniforme, distorsion minimale, haute intégrité du joint |

| Limitations | Temps de traitement par lots, coût plus élevé, contraintes de taille basées sur les dimensions du four |

| Idéal pour | Applications haute performance nécessitant des joints propres et solides dans des matériaux sensibles ou dissemblables |

Prêt à réaliser des joints de matériaux impeccables avec le brasage sous vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, avec de fortes capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous travailliez avec des métaux, des céramiques ou des matériaux dissemblables, notre expertise garantit des liaisons supérieures et des performances améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets d'assemblage de haute pureté !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel