La performance des équipements de traitement thermique sous vide est fondamentalement mesurée par deux indicateurs principaux : la taille et la géométrie de sa zone de travail effective et l'uniformité de la température obtenue dans cet espace. Ces facteurs dictent directement la capacité de l'équipement et, plus important encore, sa capacité à produire des résultats cohérents et de haute qualité pour les pièces traitées.

Alors que les fabricants mettent souvent en avant des spécifications comme la température maximale ou la vitesse de la pompe, la véritable mesure d'un four sous vide est sa capacité à fournir un processus thermique prévisible et reproductible. Ceci est défini par la manière dont il peut appliquer uniformément la température à vos pièces dans un environnement sous vide stable et contrôlé.

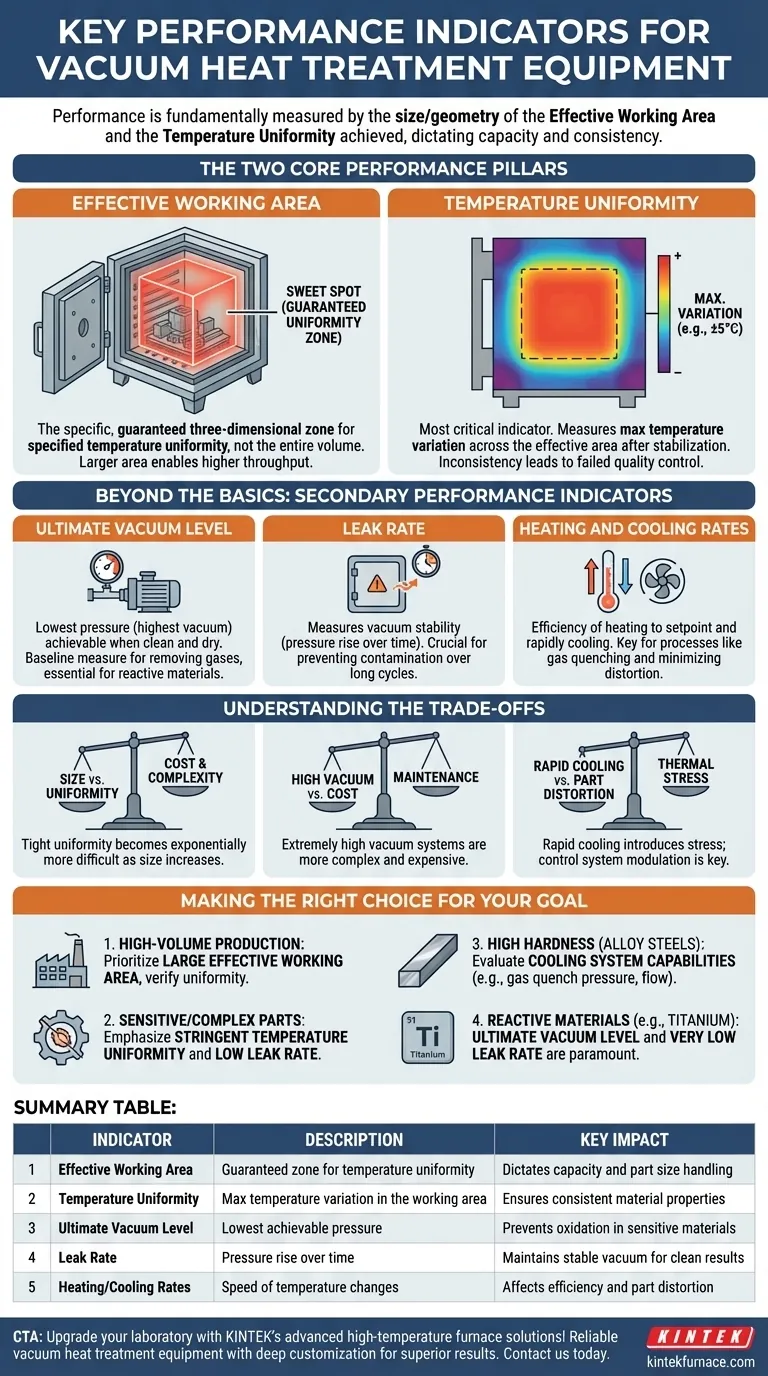

Les deux piliers fondamentaux de la performance

La qualité de tout processus de traitement thermique sous vide—de la simple recuit à la trempe gazeuse complexe—dépend presque entièrement de deux caractéristiques fondamentales du four. Ce sont les métriques qui ont l'impact le plus direct sur les propriétés finales du matériau.

Définition de la zone de travail effective

La zone de travail effective n'est pas le volume interne entier du four. C'est la zone tridimensionnelle spécifique et garantie où l'équipement peut maintenir l'uniformité de température spécifiée.

Pensez-y comme au "point idéal". Les pièces placées en dehors de cette zone ne subiront pas le même cycle thermique contrôlé, ce qui entraînera des résultats incohérents, un échec du contrôle qualité et une mise au rebut du matériau. Une zone effective plus grande permet un débit plus élevé ou le traitement de composants uniques plus grands.

Le rôle crucial de l'uniformité de la température

L'uniformité de la température est sans doute l'indicateur de performance le plus critique. Elle mesure la variation maximale de température (par exemple, ±5°C ou ±10°F) sur l'ensemble de la zone de travail effective une fois que le four s'est stabilisé à sa température de consigne.

Une mauvaise uniformité signifie que différentes parties d'un même composant, ou différents composants d'un lot, sont traitées à des températures différentes. Cela conduit directement à une dureté, une structure granulaire incohérentes et une distorsion potentielle, sapant complètement l'objectif du processus de traitement thermique.

Au-delà des bases : indicateurs de performance secondaires

Bien que la zone de travail et l'uniformité de la température définissent la qualité du processus thermique, d'autres indicateurs définissent la qualité de l'environnement sous vide et l'efficacité de l'opération.

Niveau de vide ultime

C'est la pression la plus basse (le vide le plus élevé) que le système de pompage du four peut atteindre lorsque la chambre est propre, vide et sèche. Il indique la capacité théorique du système à éliminer les gaz atmosphériques.

Un vide ultime plus faible est essentiel pour le traitement des matériaux très réactifs sensibles à l'oxydation. C'est une mesure de base de la santé et de la conception du système de pompage, qui comprend souvent une série de pompes comme une pompe primaire et une pompe de diffusion à vide poussé.

Taux de fuite

En pratique, le taux de fuite est souvent plus important que le vide ultime pour les opérations quotidiennes. Il mesure la capacité de la chambre du four à maintenir son vide, généralement exprimée en augmentation de pression sur le temps (par exemple, microns par heure).

Un faible taux de fuite garantit que l'environnement sous vide contrôlé est stable tout au long du long cycle de chauffage, empêchant la contamination par des fuites microscopiques dans les joints, les soudures ou les raccords. Ceci est crucial pour obtenir des surfaces propres et brillantes et éviter les réactions indésirables.

Vitesse de chauffage et de refroidissement

L'efficacité et la capacité d'un four sont également mesurées par la vitesse à laquelle il peut chauffer une charge de travail jusqu'à la température de consigne et, surtout, la vitesse à laquelle il peut la refroidir.

Pour des processus comme la trempe gazeuse sous vide, la vitesse de refroidissement est une métrique de performance clé. La capacité d'un système de trempe gazeuse à haute pression à extraire rapidement la chaleur est ce qui permet de durcir de nombreux types d'acier sans utiliser d'huile ou d'eau, ce qui réduit la distorsion et donne un produit final plus propre.

Comprendre les compromis

La sélection ou l'évaluation d'un équipement de traitement thermique sous vide implique d'équilibrer des priorités concurrentes. Comprendre ces compromis est essentiel pour prendre une décision éclairée.

Taille vs Uniformité

Atteindre une uniformité de température étroite devient exponentiellement plus difficile et coûteux à mesure que la taille de la zone de travail effective augmente. Un très grand four avec une mauvaise uniformité est moins utile qu'un four plus petit qui fournit un processus parfaitement cohérent.

Vide poussé vs Coût

Les systèmes conçus pour des niveaux de vide extrêmement élevés sont plus complexes, nécessitent plus de maintenance et ont un coût initial plus élevé. Il est essentiel de faire correspondre les exigences de vide de votre matériau à la capacité de l'équipement, car sur-spécifier le niveau de vide ajoute des dépenses inutiles.

Refroidissement rapide vs Déformation des pièces

Bien que le refroidissement rapide soit un avantage clé des fours sous vide modernes, il peut également introduire des contraintes thermiques importantes, entraînant une distorsion ou même une fissuration des pièces à géométrie complexe. Un système haute performance ne se limite pas à la puissance de refroidissement brute, mais aussi à la capacité du système de contrôle à moduler et programmer le cycle de refroidissement en fonction des besoins de la pièce.

Faire le bon choix pour votre objectif

Votre application spécifique détermine les indicateurs de performance à prioriser.

- Si votre objectif principal est la production à grand volume : Priorisez une grande zone de travail effective, mais vérifiez que l'uniformité de température certifiée est respectée sur l'ensemble de cette zone.

- Si votre objectif principal est le traitement de pièces sensibles ou complexes : Mettez l'accent sur une uniformité de température rigoureuse (par exemple, ±5°C ou mieux) et un faible taux de fuite certifié pour garantir la stabilité du processus.

- Si votre objectif principal est d'atteindre une dureté élevée dans les aciers alliés : Évaluez les capacités du système de refroidissement, telles que la pression maximale de trempe gazeuse (par exemple, 2 à 20 bars) et la dynamique du flux gazeux.

- Si votre objectif principal est de travailler avec des matériaux très réactifs (par exemple, le titane) : Le niveau de vide ultime et un très faible taux de fuite deviennent primordiaux pour éviter toute oxydation ou contamination de surface.

En vous concentrant sur ces indicateurs de performance fondamentaux, vous pouvez dépasser les spécifications marketing et sélectionner un système qui fournit des résultats fiables et reproductibles pour votre application spécifique.

Tableau récapitulatif :

| Indicateur | Description | Impact clé |

|---|---|---|

| Zone de travail effective | Zone garantie pour l'uniformité de la température | Détermine la capacité et la taille des pièces traitables |

| Uniformité de la température | Variation maximale de la température dans la zone de travail | Assure des propriétés matérielles cohérentes |

| Niveau de vide ultime | Pression la plus basse réalisable | Prévient l'oxydation dans les matériaux sensibles |

| Taux de fuite | Augmentation de la pression sur le temps | Maintient un vide stable pour des résultats propres |

| Vitesses de chauffage/refroidissement | Vitesse des changements de température | Affecte l'efficacité et la distorsion des pièces |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements de traitement thermique sous vide fiables, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, offrant un contrôle supérieur de la température, un chauffage uniforme et des performances efficaces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la fiabilité et les résultats de vos processus !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue