À la base, un four sous vide crée une surface propre en modifiant fondamentalement l'environnement de traitement pour éliminer les éléments mêmes qui causent la contamination. En évacuant de la chambre les gaz réactifs comme l'oxygène et les molécules contenant du carbone, il empêche les réactions chimiques telles que l'oxydation de se produire à haute température. Cela garantit que le matériau conserve sa brillance inhérente et sa pureté chimique tout au long du cycle de chauffage.

Le vide n'est pas seulement un outil pour obtenir une finition brillante ; c'est une condition préalable au contrôle du processus. Il élimine les réactions chimiques indésirables à des températures élevées, protégeant à la fois l'intégrité de la surface et les propriétés métallurgiques sous-jacentes du matériau traité.

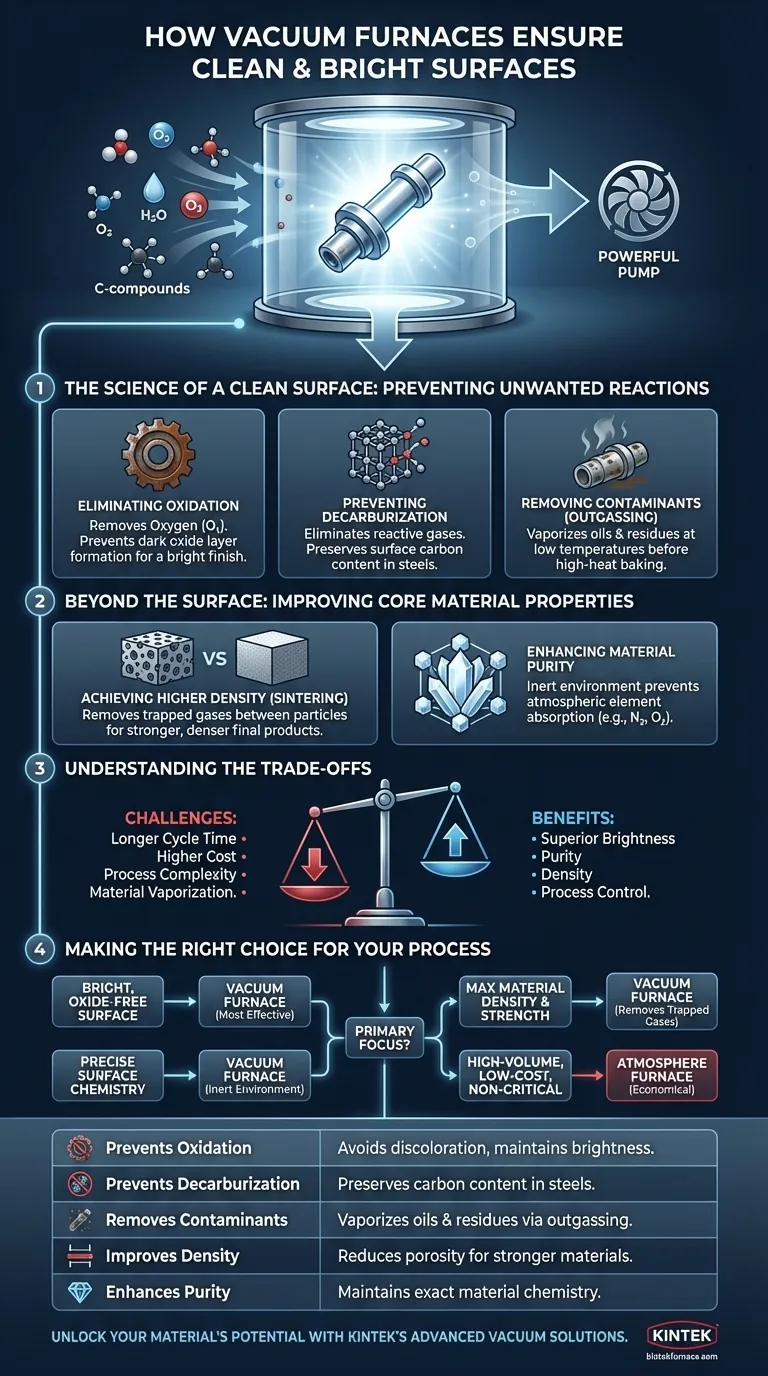

La science d'une surface propre : prévenir les réactions indésirables

Pour comprendre pourquoi le vide est si efficace, nous devons d'abord reconnaître qu'une atmosphère standard est chimiquement réactive, surtout lorsqu'elle est chauffée. Un four sous vide agit en éliminant ces éléments réactifs.

Élimination de l'oxydation

La cause la plus fréquente de décoloration sur les métaux est l'oxydation—la formation d'une fine couche, souvent sombre, d'oxyde métallique lorsque le matériau réagit avec l'oxygène.

Dans un four traditionnel, l'air ambiant fournit un apport abondant d'oxygène. Un four sous vide pompe cet oxygène, réduisant la pression à un point où il y a trop peu de molécules d'oxygène présentes pour créer une couche d'oxyde visible, laissant la surface de la pièce brillante et propre.

Prévention de la décarburation

Pour les aciers à haute teneur en carbone, un autre risque est la décarburation, où les atomes de carbone migrent de la surface de l'acier. Cela ramollit le matériau et dégrade sa résistance à l'usure.

Cette réaction est souvent provoquée par des traces d'oxygène ou de vapeur d'eau dans l'atmosphère. En créant un vide de haute pureté, ces gaz réactifs sont éliminés, préservant la teneur exacte en carbone de la surface du matériau.

Élimination des contaminants de surface

L'environnement sous vide nettoie également activement les pièces par un processus connu sous le nom de dégazage.

Lorsque le four commence à chauffer sous vide, les résidus volatils sur la surface du matériau — tels que les huiles, les lubrifiants ou d'autres contaminants provenant des étapes de fabrication précédentes — se volatilisent et sont pompés. Cela se produit à basse température, bien avant qu'ils ne puissent cuire ou réagir avec la pièce pendant le cycle de forte chaleur.

Au-delà de la surface : amélioration des propriétés intrinsèques du matériau

Les avantages d'un environnement sous vide s'étendent profondément dans le matériau lui-même, permettant la création de composants aux propriétés mécaniques et structurelles supérieures.

Obtention d'une densité plus élevée

Dans des processus comme le frittage, où des matériaux en poudre sont fusionnés en une masse solide, les gaz piégés sont une cause principale de porosité. La porosité affaiblit la pièce finale.

Un vide élimine les gaz atmosphériques entre les particules de poudre avant qu'elles ne soient chauffées. Cela permet aux particules de se lier plus complètement, ce qui donne un produit final plus dense et plus solide avec une densité quasi-théorique, ce qui est essentiel pour les céramiques avancées et les métaux en poudre.

Amélioration de la pureté des matériaux

Pour les industries comme l'aérospatiale, le médical et l'électronique, la pureté des matériaux est non négociable. Même des impuretés minuscules peuvent entraîner la défaillance des composants.

Un four sous vide fournit un environnement inerte qui empêche les éléments atmosphériques comme l'oxygène et l'azote d'être absorbés dans le matériau. Cela garantit que la pièce finie maintient la chimie exacte de haute pureté spécifiée par sa conception.

Comprendre les compromis

Bien que puissant, un four sous vide n'est pas la solution universelle pour tous les traitements thermiques. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Temps de cycle et coût

L'obtention d'un vide poussé nécessite du temps pour que les pompes évacuent la chambre, ce qui rend les temps de cycle plus longs que dans un four à atmosphère conventionnel. L'équipement est également plus complexe et entraîne un investissement initial et des coûts de maintenance plus élevés.

Complexité du processus

L'utilisation d'un four sous vide exige un niveau de contrôle technique plus élevé. Des facteurs tels que le taux de pompage, le niveau de vide et le taux de fuite doivent être gérés avec soin pour garantir des résultats reproductibles et de haute qualité. Un fonctionnement incorrect peut entraîner des résultats médiocres.

Comportement spécifique aux matériaux

Tous les matériaux ne réagissent pas de la même manière au vide. Certains éléments d'alliage avec une pression de vapeur élevée peuvent "dégazer" du matériau de base à haute température, modifiant légèrement la composition de l'alliage. Ce phénomène, connu sous le nom de "vaporisation", doit être pris en compte dans les paramètres du processus.

Faire le bon choix pour votre processus

La décision d'utiliser un four sous vide doit être guidée par les exigences spécifiques de votre matériau et de l'application finale.

- Si votre objectif principal est une finition de surface brillante et sans oxyde : Un four sous vide est la méthode la plus efficace, car il élimine directement l'oxygène qui provoque la décoloration.

- Si votre objectif principal est de maintenir une chimie de surface précise : Le vide fournit un environnement inerte essentiel pour prévenir la décarburation dans les aciers ou la contamination dans les métaux réactifs.

- Si votre objectif principal est de maximiser la densité et la résistance du matériau : Pour des processus comme le frittage des céramiques ou le brasage d'assemblages complexes, le vide est essentiel pour éliminer les gaz piégés et garantir des résultats sans vides.

- Si votre objectif principal est le traitement thermique à grand volume et à faible coût de pièces non critiques : Un four à atmosphère traditionnel peut offrir une solution plus économique et à plus haut débit.

En fin de compte, un four sous vide transforme l'atmosphère de traitement d'un contaminant potentiel en un outil stratégique pour la perfection des matériaux.

Tableau récapitulatif :

| Principal avantage | Description |

|---|---|

| Prévient l'oxydation | Élimine l'oxygène pour éviter la décoloration et maintenir la brillance de la surface. |

| Prévient la décarburation | Élimine les gaz réactifs pour préserver la teneur en carbone des aciers. |

| Élimine les contaminants | Utilise le dégazage pour vaporiser et pomper les huiles et les résidus. |

| Améliore la densité | Réduit la porosité lors du frittage pour des matériaux plus solides et plus denses. |

| Améliore la pureté | Fournit un environnement inerte pour maintenir la chimie exacte du matériau. |

Libérez tout le potentiel de vos matériaux avec les solutions avancées de fours sous vide de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication en interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, offrant des surfaces propres et brillantes et des propriétés matérielles supérieures pour des industries comme l'aérospatiale, le médical et l'électronique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre traitement thermique et atteindre la perfection matérielle !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement