À la base, un refroidisseur améliore la qualité du produit dans le traitement thermique en transformant le refroidissement d'une variable imprévisible en un processus précis et reproductible. Bien que le cycle de chauffage retienne beaucoup d'attention, la vitesse et la cohérence du refroidissement — la trempe — sont ce qui fixe finalement les propriétés métallurgiques souhaitées du matériau. En fournissant un milieu de refroidissement à une température et un débit constants, un refroidisseur élimine les conjectures et garantit que chaque pièce atteint sa dureté, sa résistance et son intégrité structurelle spécifiées.

La valeur fondamentale d'un refroidisseur dans le traitement thermique n'est pas simplement de refroidir les choses ; il s'agit de fournir un contrôle absolu sur la vitesse de refroidissement. Ce contrôle dicte directement la microstructure finale du métal, garantissant des résultats cohérents, prévisibles et de haute qualité d'un lot à l'autre.

Le rôle essentiel du refroidissement dans le traitement thermique

Pour comprendre l'impact d'un refroidisseur, vous devez d'abord comprendre la science de la trempe. Le traitement thermique est un processus de chauffage et de refroidissement contrôlés pour modifier les propriétés physiques et mécaniques d'un matériau.

La science de la trempe

Pendant le chauffage, la structure cristalline d'un métal change. Pour l'acier, il se transforme en une phase appelée austénite. Le but de la trempe est de refroidir le métal si rapidement que les atomes n'ont pas le temps de revenir à leur état plus doux, préchauffé.

Ce refroidissement rapide « piège » une structure cristalline très dure, résistante et cassante connue sous le nom de martensite. La vitesse de la trempe est le facteur le plus important pour déterminer quelle proportion du matériau se transforme avec succès en cette structure souhaitable.

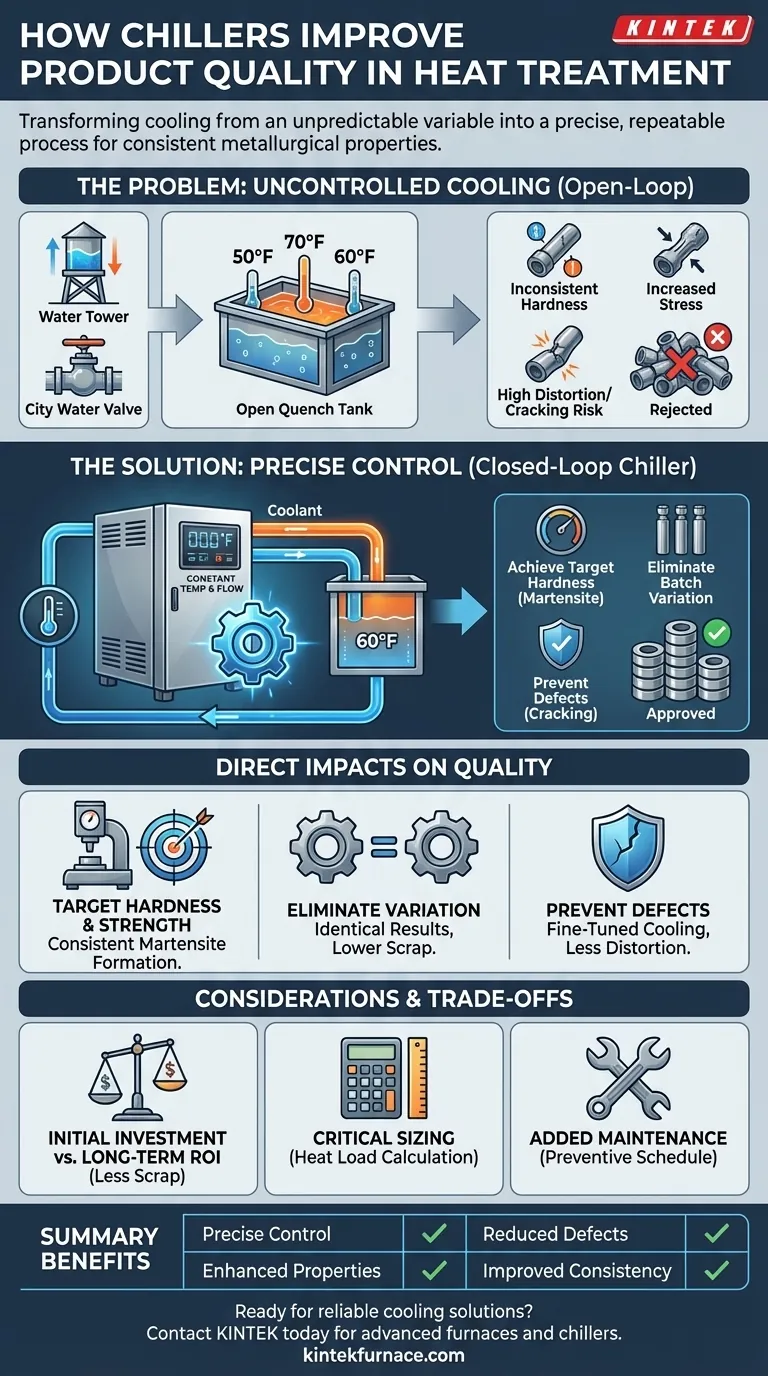

Le problème du refroidissement incontrôlé

De nombreuses opérations utilisent l'eau de ville ou des tours de refroidissement à circuit ouvert pour la trempe. Cela introduit une variabilité importante. La température de l'eau peut fluctuer en fonction de la saison, de l'heure de la journée ou d'autres opérations de l'usine.

Cette incohérence signifie que le taux de trempe n'est jamais le même. Un lot peut être trempé avec de l'eau à 10 °C et le suivant avec de l'eau à 21 °C. Cela conduit directement à une dureté incohérente, à des contraintes internes accrues et à un risque plus élevé de distorsion ou de fissuration de la pièce.

Comment les refroidisseurs offrent un contrôle absolu

Un refroidisseur de procédé résout ce problème en créant une boucle fermée de liquide de refroidissement (généralement de l'eau ou un mélange eau-glycol) qui est maintenue à une température précise, quelles que soient les conditions ambiantes.

Le refroidisseur garantit qu'à chaque fois qu'une pièce est trempée, le milieu de refroidissement est à la température exacte et est délivré au même débit. La trempe devient un paramètre d'ingénierie défini, et non une source de variation aléatoire.

Impacts directs sur la qualité du produit

La traduction du contrôle du processus en qualité de produit est l'endroit où un refroidisseur démontre son retour sur investissement. Les améliorations sont mesurables et significatives.

Atteindre la dureté et la résistance cibles

En assurant un taux de trempe optimal et répétable, un refroidisseur vous permet d'atteindre constamment la structure martensitique cible. Cela signifie que chaque pièce répond à sa dureté Rockwell, sa résistance à la traction et sa résistance à l'usure spécifiées.

Éliminer la variation d'un lot à l'autre

Pour tout environnement de production, la cohérence est primordiale. Un refroidisseur garantit que la millième pièce est identique à la première. Cela réduit le besoin d'inspections de qualité approfondies, diminue les taux de rebut et renforce la confiance des clients dans votre produit.

Prévenir les défauts, la distorsion et la fissuration

Bien qu'une trempe rapide soit nécessaire, une trempe trop agressive ou inégale peut provoquer un choc thermique, entraînant des microfissures ou une distorsion visible de la pièce.

Un refroidisseur vous permet d'affiner le taux de refroidissement. Vous pouvez sélectionner la température de liquide de refroidissement idéale qui est suffisamment rapide pour former de la martensite mais suffisamment douce pour éviter les dommages, un équilibre crucial pour les géométries complexes ou délicates. Ceci est particulièrement important dans les processus tels que le traitement thermique sous vide, où un fini de surface propre doit être préservé.

Comprendre les compromis et les pièges

Bien que très efficace, l'intégration d'un refroidisseur nécessite une attention particulière. L'objectivité exige de reconnaître les défis potentiels.

Investissement initial par rapport au retour sur investissement à long terme

Un refroidisseur de procédé représente une dépense d'investissement importante. Ce coût doit être mis en balance avec l'impact financier d'une qualité incohérente, y compris les pièces rejetées, les matériaux mis au rebut, les réclamations des clients et les dommages à la réputation de votre marque.

Le dimensionnement du système est critique

L'un des écueils les plus courants est un dimensionnement inapproprié. Un refroidisseur sous-dimensionné ne sera pas en mesure d'évacuer la chaleur assez rapidement, provoquant une augmentation de la température du liquide de refroidissement et annulant l'objectif même de l'investissement. Un refroidisseur surdimensionné fonctionnera par cycles courts et fonctionnera de manière inefficace, gaspillant de l'énergie.

Un calcul de charge thermique approprié par un ingénieur qualifié est non négociable pour garantir que le refroidisseur corresponde aux exigences de votre processus de traitement thermique spécifique.

Maintenance et complexité ajoutées

Un refroidisseur est un autre équipement industriel qui nécessite un programme d'entretien préventif. Cela comprend la vérification des niveaux de réfrigérant, le nettoyage des serpentins et la garantie de l'intégrité de la pompe. Cela ajoute une couche de complexité par rapport à la simple ouverture d'une vanne d'eau de ville.

Faire le bon choix pour votre processus

La décision d'intégrer un refroidisseur doit être basée sur vos objectifs spécifiques de qualité et de production.

- Si votre objectif principal est la production à haut volume avec des tolérances serrées : Un refroidisseur de procédé dédié est non négociable pour obtenir la répétabilité requise et minimiser les rebuts.

- Si votre objectif principal est de produire des pièces complexes de grande valeur : Le contrôle précis d'un refroidisseur est essentiel pour prévenir la distorsion et les fissures qui entraîneraient une perte totale.

- Si vous constatez une qualité incohérente ou des taux de rejet élevés : L'analyse de votre méthode de refroidissement actuelle est la première étape ; un refroidisseur est souvent la solution la plus directe pour éliminer les variables de température.

En maîtrisant le cycle de refroidissement, vous obtenez une commande directe sur la qualité et la performance finales de votre produit.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Contrôle de refroidissement précis | Maintient une température et un débit constants pour des cycles de trempe reproductibles. |

| Propriétés métallurgiques améliorées | Atteint la dureté et la résistance cibles en formant la martensite de manière cohérente. |

| Défauts réduits | Minimise la distorsion, la fissuration et la variation d'un lot à l'autre. |

| Cohérence améliorée | Assure des résultats identiques pour toutes les pièces, réduisant les taux de rebut. |

Prêt à améliorer votre processus de traitement thermique avec des solutions de refroidissement fiables ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température avancés, y compris des fours à chambre, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos refroidisseurs et fours peuvent améliorer la qualité et l'efficacité de vos produits !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment fonctionne un four à atmosphère contrôlée de type batch ? Maîtrisez le traitement thermique de précision pour des matériaux supérieurs

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quels sont les principaux avantages d'un four à atmosphère de type boîte expérimental ? Obtenez un contrôle environnemental précis pour les matériaux avancés