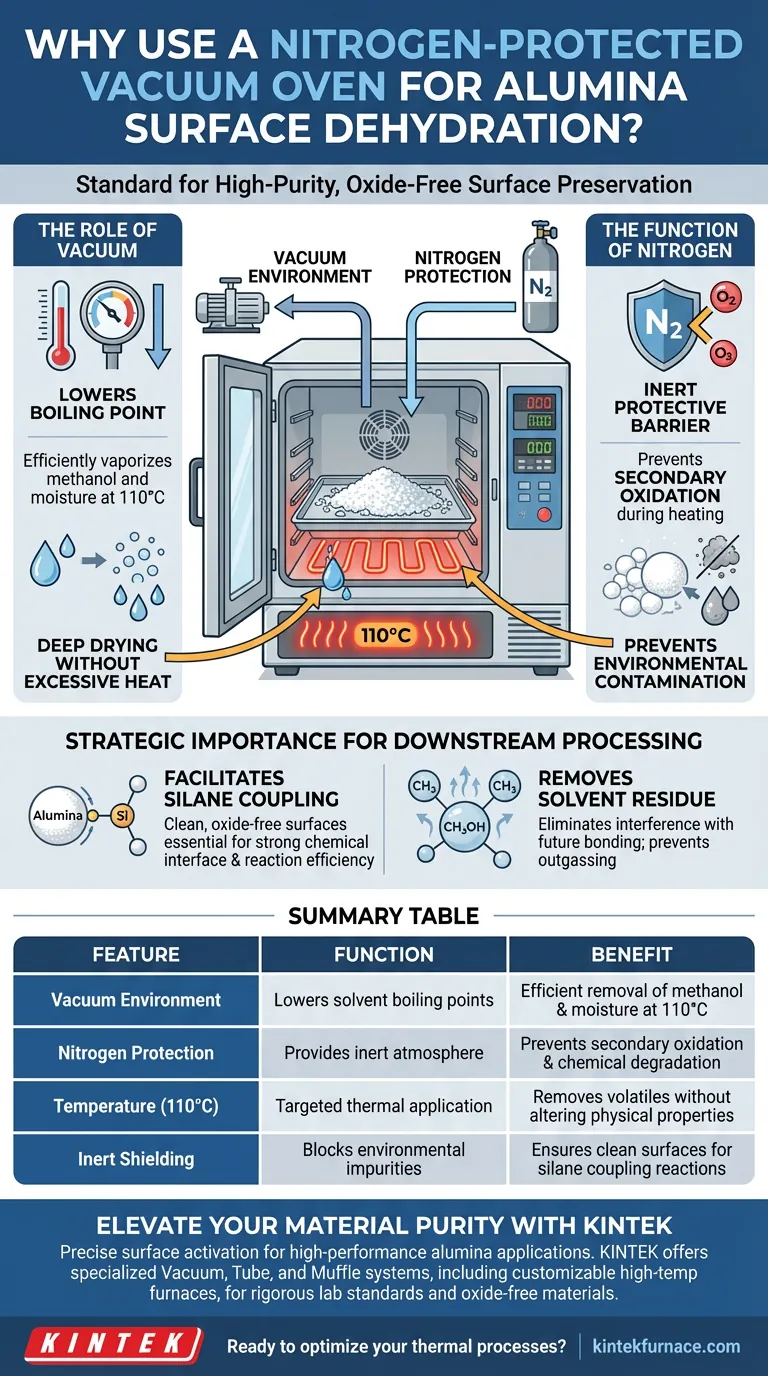

Un four à vide de laboratoire avec protection à l'azote est la norme pour obtenir une déshydratation de haute pureté des surfaces d'alumine. Ce processus spécialisé utilise une température de 110°C sous vide pour éliminer les solvants de méthanol résiduels et l'humidité, tandis que l'atmosphère d'azote protège activement les particules de la dégradation chimique.

Idée clé : L'objectif principal de cette configuration n'est pas seulement le séchage, mais la préservation de la surface. En remplaçant l'air réactif par de l'azote inerte sous vide, vous éliminez les contaminants sans risquer d'oxydation secondaire, garantissant que l'alumine est chimiquement préparée pour les réactions ultérieures.

Les mécanismes de protection et de purification

Le rôle de l'environnement sous vide

L'aspect sous vide du four remplit un objectif thermodynamique : il abaisse considérablement le point d'ébullition des solvants.

En réduisant la pression, le méthanol résiduel et l'humidité adsorbée peuvent se vaporiser efficacement à 110°C. Cela garantit un séchage en profondeur sans nécessiter une chaleur excessive qui pourrait autrement altérer les propriétés physiques du matériau.

La fonction du gaz azote

La chaleur accélère les réactions chimiques, y compris celles indésirables. L'azote est introduit comme une barrière protectrice inerte.

Pendant le processus de séchage, l'atmosphère d'azote empêche l'oxygène d'interagir avec l'alumine chauffée. Cela élimine le risque d'oxydation secondaire, maintenant la chimie de surface stable.

Prévention de la contamination environnementale

Les méthodes de séchage standard exposent souvent les matériaux aux particules en suspension dans l'air ou à l'humidité.

La chambre à vide remplie d'azote empêche l'adsorption d'impuretés environnementales. Cet isolement est essentiel pour maintenir les normes de propreté strictes requises pour les applications de céramiques haute performance.

Importance stratégique pour le traitement en aval

Faciliter le couplage au silane

L'objectif final de ce processus de séchage rigoureux est souvent de préparer l'alumine à la modification de surface.

Des surfaces propres, exemptes d'oxydes, sont essentielles pour faciliter les réactions avec les agents de couplage au silane. Si la surface est contaminée ou oxydée, les agents de couplage ne peuvent pas se lier efficacement, ce qui entraîne de mauvaises performances du matériau.

Élimination des résidus de solvants

Le processus est spécifiquement réglé pour éliminer le méthanol, un solvant courant utilisé dans les étapes de traitement antérieures.

Les solvants résiduels peuvent interférer avec les futures liaisons chimiques ou se dégazer lors d'une utilisation ultérieure. L'environnement sous vide à 110°C garantit que ces composants volatils sont complètement évacués de la surface des particules.

Comprendre les exigences du processus

Dépendances de l'équipement

Cette méthode nécessite plus qu'un four de séchage standard ; elle exige un système scellé capable de maintenir un vide et une alimentation en azote régulée.

L'intégrité du joint est primordiale. Toute fuite introduit de l'oxygène ou de l'humidité, annulant les avantages protecteurs de l'azote et ruinant potentiellement l'activation de surface.

Précision thermique

La température de 110°C est spécifique. Elle est suffisamment élevée pour éliminer les volatiles ciblés (méthanol et eau) sous vide, mais suffisamment contrôlée pour éviter le frittage ou le choc thermique de la poudre.

Faire le bon choix pour votre objectif

Pour déterminer si cette méthode de séchage rigoureuse est nécessaire pour votre application, évaluez vos exigences chimiques en aval.

- Si votre objectif principal est la liaison au silane : Ce processus est obligatoire pour garantir la propreté de la surface requise pour une interface chimique solide.

- Si votre objectif principal est le séchage en vrac : Un four standard peut suffire, mais vous risquez l'oxydation de surface et l'adsorption d'impuretés.

Résumé : Utilisez le séchage sous vide protégé à l'azote lorsque la pureté chimique de la surface de l'alumine est un facteur non négociable pour l'efficacité de la réaction.

Tableau récapitulatif :

| Caractéristique | Fonction dans la déshydratation de l'alumine | Avantage pour les matériaux |

|---|---|---|

| Environnement sous vide | Abaisse les points d'ébullition des solvants | Élimination efficace du méthanol et de l'humidité à 110°C |

| Protection à l'azote | Fournit une atmosphère inerte | Prévient l'oxydation secondaire et la dégradation chimique |

| Température (110°C) | Application thermique ciblée | Élimine les volatils sans altérer les propriétés physiques |

| Blindage inerte | Bloque les impuretés environnementales | Assure des surfaces propres pour les réactions de couplage au silane |

Élevez la pureté de vos matériaux avec KINTEK

Une activation précise de surface est la clé des applications d'alumine haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes spécialisés de fours sous vide, à tube et à moufle conçus pour répondre aux normes de laboratoire les plus rigoureuses. Que vous ayez besoin d'une déshydratation standard ou d'un four haute température entièrement personnalisable adapté à vos exigences chimiques uniques, notre équipement garantit que vos matériaux restent exempts d'oxydes et prêts pour le traitement en aval.

Prêt à optimiser vos processus thermiques ? Contactez KINTEK dès aujourd'hui pour trouver votre solution.

Guide Visuel

Références

- Seul-Ki Kim, Eun Young Jung. Fabrication and Characterization of Al2O3-Siloxane Composite Thermal Pads for Thermal Interface Materials. DOI: 10.3390/ma17040914

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Dans quelles industries le brasage sous vide est-il couramment utilisé ? Essentiel pour l'aérospatiale, le médical, l'automobile et l'électronique

- Comment fonctionne un four à creuset ? Maîtriser le chauffage indirect pour la fusion de métaux purs

- Quelle est la fonction d'un four de séchage sous vide à température constante dans le processus de revêtement des électrodes ? Optimiser l'adhérence

- Quelles sont les principales différences entre les chambres à vide et les fours à vide ? Choisissez le bon outil pour votre laboratoire

- Comment un four sous vide empêche-t-il le transfert de chaleur et la contamination ? Atteignez une pureté de matériau ultime

- Comment les fours à vide sur mesure répondent-ils aux défis spécifiques à l'industrie ? Solutions adaptées pour l'aérospatiale, le médical et l'énergie

- Quelle est la fonction d'une cellule électrochimique ou d'un four à sel fondu ? Secrets de production efficace de matériaux à base de silicium

- Quel est le rôle d'un four sous vide dans la synthèse en phase solide de TiC/Cu ? Maîtriser l'ingénierie des matériaux de haute pureté