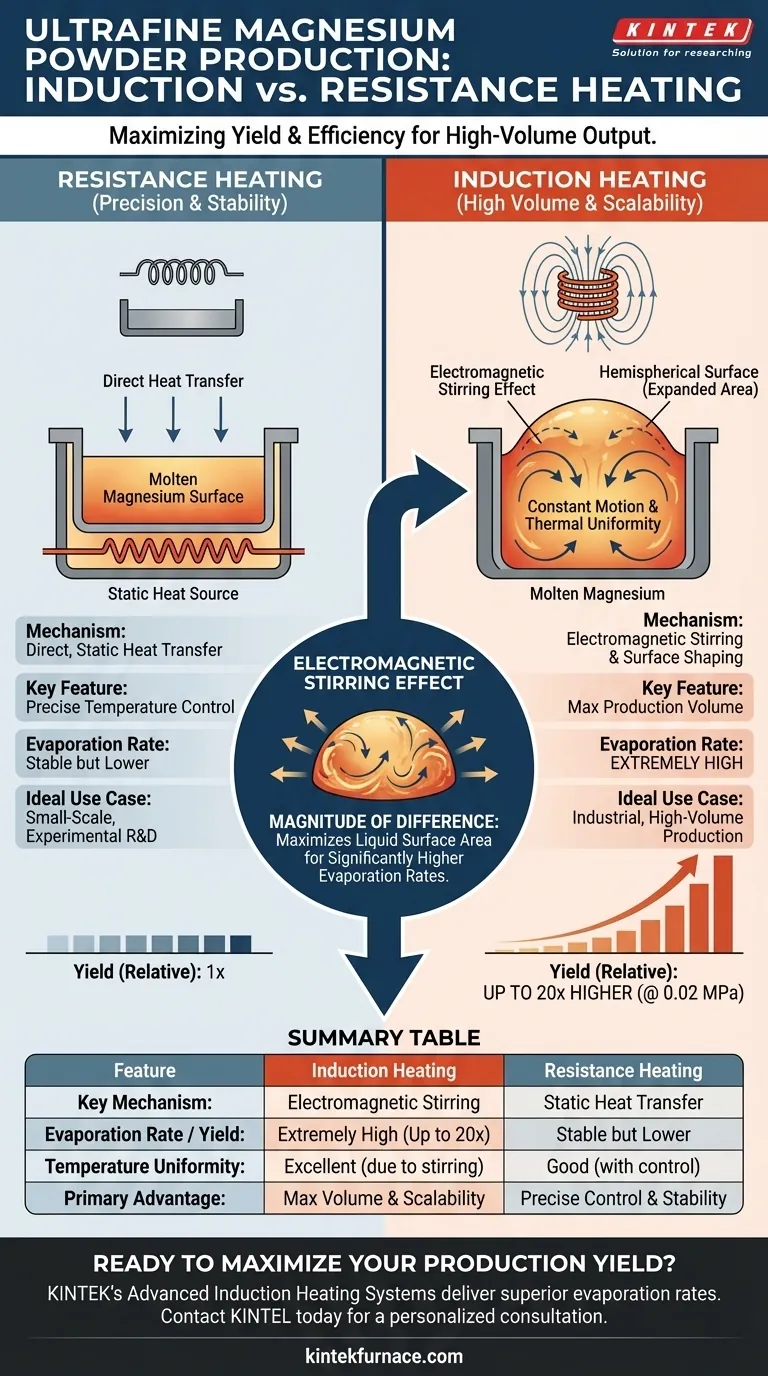

Dans la production de poudre de magnésium ultrafine, le chauffage par induction offre un taux d'évaporation et un rendement global considérablement supérieurs à ceux du chauffage par résistance. Alors que le chauffage par résistance offre une stabilité, le chauffage par induction utilise des forces électromagnétiques pour modifier fondamentalement le comportement du métal en fusion, ce qui entraîne des augmentations de rendement pouvant dépasser 20 fois à des pressions spécifiques (par exemple, 0,02 MPa).

Point clé à retenir Alors que le chauffage par résistance offre un contrôle précis de la température, le chauffage par induction est le choix définitif pour la production en grand volume. Son principal avantage est la génération d'un effet d'agitation électromagnétique, qui maximise la surface liquide et assure une uniformité thermique, entraînant des taux d'évaporation nettement plus élevés.

La mécanique d'un rendement supérieur

Pour comprendre pourquoi le chauffage par induction est plus efficace pour cette application spécifique, il faut regarder au-delà du simple transfert de chaleur. La différence réside dans la manière dont la méthode de chauffage interagit avec l'état physique du magnésium en fusion.

Le rôle de l'agitation électromagnétique

Le chauffage par résistance repose sur une source de chaleur statique (un fil de résistance) pour transférer l'énergie thermique.

En revanche, le chauffage par induction utilise une bobine d'induction pour générer un champ magnétique alternatif.

Ce champ induit un effet d'agitation électromagnétique dans le magnésium en fusion. Ce mouvement constant assure une distribution de température très uniforme dans tout le bain de fusion, empêchant les points froids qui pourraient entraver l'évaporation.

Optimisation de la géométrie de surface

L'impact le plus critique de l'agitation électromagnétique est physique, pas seulement thermique.

Les forces électromagnétiques façonnent la surface du magnésium liquide en une hémisphère.

Ce changement géométrique est vital car il augmente considérablement la zone d'évaporation effective. Une plus grande surface est directement corrélée à un taux d'évaporation plus rapide, permettant de produire plus de poudre en moins de temps.

L'ampleur de la différence

L'écart de performance entre les deux technologies n'est pas marginal.

À une pression de 0,02 MPa, les fours à induction ont démontré des performances supérieures aux fours à résistance en termes de rendement par un facteur supérieur à 20.

Pour la production à l'échelle industrielle où le débit est la métrique principale, cette différence représente un gain d'efficacité énorme.

Compromis opérationnels : contrôle vs volume

Bien que le chauffage par induction domine en termes de production brute, il est important de comprendre la distinction opérationnelle entre les deux méthodes pour garantir une adéquation avec vos paramètres de processus spécifiques.

Chauffage par résistance : privilégier la précision

L'évaporation par chauffage par résistance utilise un fil de résistance comme source de chaleur principale.

La caractéristique déterminante de cette méthode est le contrôle précis de la température.

Étant donné que la génération de chaleur est linéaire et directe, il est plus facile de maintenir un profil de température exact et statique. Cela peut être préférable dans les configurations expérimentales à petite échelle où la stabilité thermique est plus critique que le volume total.

Chauffage par induction : privilégier le débit

L'évaporation par chauffage par induction est contrôlée en ajustant la fréquence de chauffage et la puissance de la bobine.

Bien que cela permette un chauffage puissant, la nature dynamique du métal en fusion (due à l'agitation) introduit des variables plus complexes qu'un four à résistance statique.

Cependant, le compromis est fortement en faveur de l'induction pour cette application spécifique, car les avantages de l'expansion de la surface l'emportent largement sur la simplicité du chauffage par résistance.

Faire le bon choix pour votre objectif

La décision entre ces deux types de fours dépend entièrement de la question de savoir si votre exploitation valorise la précision thermique stricte ou le volume de production maximal.

- Si votre objectif principal est la production en grand volume : Choisissez le four à induction pour tirer parti de l'agitation électromagnétique et maximiser votre rendement jusqu'à 20 fois.

- Si votre objectif principal est la précision expérimentale : Choisissez le four à résistance si votre processus nécessite des températures statiques et hautement contrôlées plutôt qu'une vitesse d'évaporation brute.

En fin de compte, pour la production commerciale de poudre de magnésium ultrafine, le chauffage par induction est la norme de l'industrie en matière d'efficacité et de scalabilité.

Tableau récapitulatif :

| Caractéristique | Four à induction | Four à résistance |

|---|---|---|

| Mécanisme clé | Agitation électromagnétique et mise en forme de surface | Transfert de chaleur direct et statique |

| Taux d'évaporation / Rendement | Extrêmement élevé (jusqu'à 20 fois plus élevé à 0,02 MPa) | Stable mais inférieur |

| Uniformité de la température | Excellente (grâce à l'agitation) | Bonne (avec contrôle précis) |

| Avantage principal | Volume de production et scalabilité maximaux | Contrôle précis de la température et stabilité |

| Cas d'utilisation idéal | Production industrielle à grand volume | R&D expérimental à petite échelle |

Prêt à maximiser le rendement de votre production de poudre ultrafine ?

Pour les fabricants axés sur la scalabilité et l'efficacité, la bonne technologie de four est essentielle. Les systèmes avancés de chauffage par induction de KINTEK sont conçus pour fournir les taux d'évaporation supérieurs et les effets d'agitation électromagnétique nécessaires à une production à grand volume.

Laissez-nous vous aider à atteindre vos objectifs de production. Nos experts travailleront avec vous pour sélectionner ou personnaliser une solution de four — qu'il s'agisse d'induction, de mufflé, de tube, rotatif ou sous vide — qui correspond parfaitement aux exigences de votre processus.

Contactez KINTEL dès aujourd'hui pour une consultation personnalisée et découvrez comment notre expertise peut transformer votre ligne de production.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de frittage et de brasage pour traitement thermique sous vide

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment fonctionne la bobine à induction dans un four sous vide ? Obtenez un chauffage des métaux rapide et sans contamination

- Comment l'IA contribue-t-elle à l'efficacité des fours de fusion à induction IGBT ? Atteindre une fusion intelligente et auto-optimisée

- Quel rôle les pièces métalliques 3D jouent-elles dans un réacteur de décomposition d'ammoniac chauffé par induction ? Principaux moteurs d'efficacité

- Quel rôle joue un creuset en céramique dans le processus de fusion par induction des métaux ? Avantages clés et facteurs de performance

- Quels avantages en matière de sécurité le chauffage par induction offre-t-il sur le lieu de travail ? Obtenir un processus de chauffage sans flamme et contenu

- Quels sont les avantages de la fusion par induction sous vide ? Obtenez une pureté et des performances métalliques inégalées

- Comment les fours à induction améliorent-ils la sécurité pendant le processus de fusion ? Obtenez une fusion de métaux plus propre et plus sûre.

- Quel est le rôle d'un four à induction sous vide (VIM) ? Contrôle de précision pour les aciers alliés haute performance