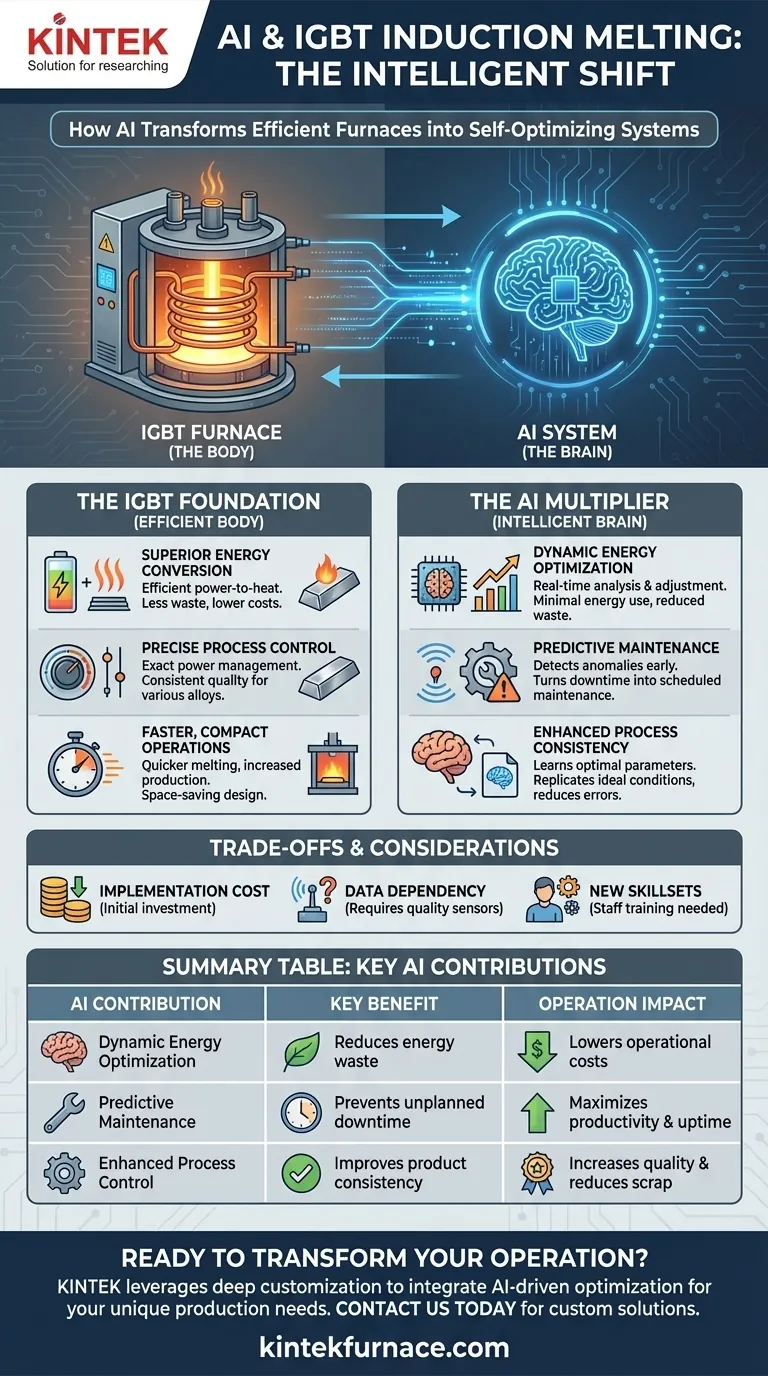

Essentiellement, l'IA sert de cerveau intelligent au corps déjà efficace d'un four de fusion à induction IGBT. Alors que le matériel IGBT fournit la puissance nécessaire pour une fusion rapide et économe en énergie, l'IA introduit une couche d'analyse basée sur les données qui optimise la consommation d'énergie, prédit les défaillances mécaniques et automatise le contrôle des processus à un degré impossible à atteindre manuellement.

Le changement fondamental est de passer d'un outil très efficace à un système intelligent et auto-optimisé. La technologie IGBT fournit la puissance et le contrôle, mais l'IA utilise les données en temps réel pour garantir que cette puissance et ce contrôle sont utilisés de la manière la plus productive, la plus rentable et la plus fiable possible.

Le fondement : Pourquoi les fours IGBT sont déjà efficaces

Avant de comprendre la contribution de l'IA, il est crucial de reconnaître l'efficacité de la technologie sous-jacente. Les fours IGBT (Transistor Bipolaire à Grille Isolée) ont remplacé les systèmes plus anciens en offrant des avantages intrinsèques significatifs.

Conversion d'énergie supérieure

La technologie IGBT permet une conversion beaucoup plus efficace de l'énergie électrique en chaleur nécessaire à la fusion. Cela signifie que moins d'énergie est gaspillée pendant le fonctionnement, ce qui entraîne des économies de coûts immédiates et une empreinte environnementale réduite par rapport aux systèmes hérités.

Contrôle précis du processus

Ces fours permettent un contrôle exact et rapide des niveaux de puissance. Cette précision permet aux opérateurs de gérer le processus de fusion pour différents métaux ferreux et non ferreux ainsi que pour les alliages, améliorant ainsi la qualité et la cohérence du produit final.

Opérations plus rapides et plus compactes

L'efficacité des IGBT entraîne des temps de fusion plus rapides, ce qui augmente directement les cadences de production. De plus, la technologie permet des conceptions de fours plus compactes, les rendant adaptées aux installations plus petites et réduisant les besoins en infrastructures à grande échelle.

Le multiplicateur IA : De l'efficacité à l'intelligence

L'IA prend l'efficacité inhérente d'un four IGBT et multiplie son efficacité. Elle y parvient en analysant des flux de données pour faire des prédictions et des ajustements en temps réel.

Optimisation dynamique de l'énergie

Au lieu de s'appuyer sur des réglages fixes, un système d'IA analyse constamment des données telles que la température de fusion, la consommation d'énergie et le temps de cycle. Il apprend la courbe énergétique optimale pour chaque alliage et taille de lot spécifiques, ajustant la puissance dynamiquement pour utiliser le minimum absolu d'énergie requis, réduisant ainsi encore le gaspillage.

Maintenance prédictive et prévention des pannes

C'est l'une des contributions les plus significatives de l'IA. En surveillant les données de vibration, les fluctuations de température et les signatures électriques, l'IA peut détecter des anomalies subtiles signalant une défaillance imminente d'un composant. Elle transforme les temps d'arrêt imprévus et catastrophiques en une maintenance planifiée à faible impact, améliorant considérablement la productivité globale.

Cohérence accrue du processus

Une IA peut apprendre de milliers de cycles de fusion précédents pour identifier les paramètres exacts qui mènent au résultat de la plus haute qualité. Elle s'efforce ensuite de reproduire ces conditions idéales à chaque exécution, réduisant les variations de processus et les erreurs humaines qui peuvent entraîner une production d'alliage incohérente ou des lots ratés.

Comprendre les compromis

L'intégration de l'IA est une mise à niveau puissante, mais elle n'est pas sans défis. L'objectivité exige de reconnaître les considérations pratiques.

Le coût de la mise en œuvre

La mise en œuvre d'un système d'IA nécessite un investissement initial. Cela comprend non seulement le logiciel, mais aussi l'installation de capteurs de haute qualité, l'intégration du système et les mises à niveau matérielles potentielles nécessaires pour collecter les données requises.

Dépendance et qualité des données

Une IA n'est aussi bonne que les données qu'elle reçoit. Si les capteurs sont mal calibrés, mal placés ou produisent des données peu fiables, les conclusions et optimisations de l'IA seront erronées. Un engagement envers l'intégrité des données est non négociable.

Le besoin de nouvelles compétences

Le rôle de votre équipe passe de la simple exploitation d'un four à la supervision d'un système intelligent. Le personnel devra être formé pour comprendre les recommandations de l'IA, interpréter ses données et gérer un flux de travail plus avancé technologiquement.

Faire le bon choix pour votre exploitation

La décision d'intégrer l'IA doit être guidée par vos objectifs de production spécifiques.

- Si votre objectif principal est de réduire les coûts opérationnels : L'optimisation dynamique de l'énergie par l'IA et sa capacité à prévenir les temps d'arrêt coûteux et imprévus apporteront le retour financier le plus direct.

- Si votre objectif principal est de maximiser le débit et le temps de fonctionnement : Les capacités de maintenance prédictive sont l'avantage clé, garantissant que le four reste opérationnel et productif le plus longtemps possible.

- Si votre objectif principal est d'améliorer la qualité et la cohérence du produit : Le contrôle de processus piloté par l'IA garantit que chaque fusion adhère aux paramètres optimaux prouvés par les données, minimisant les variations et la ferraille.

En intégrant l'IA, vous transformez votre four de fusion d'un outil puissant en un actif proactif et basé sur les données pour l'ensemble de votre chaîne de production.

Tableau récapitulatif :

| Contribution de l'IA | Avantage clé | Impact sur l'opération |

|---|---|---|

| Optimisation dynamique de l'énergie | Réduit le gaspillage d'énergie | Diminue les coûts opérationnels |

| Maintenance prédictive | Prévient les temps d'arrêt imprévus | Maximise la productivité et le temps de fonctionnement |

| Contrôle de processus amélioré | Améliore la cohérence du produit | Augmente la qualité et réduit la ferraille |

Prêt à transformer votre opération de fusion en un système intelligent et auto-optimisé ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de traitement thermique avancées. Nos fours à haute température, y compris les systèmes de fusion à induction, sont conçus pour des performances maximales. Notre solide capacité de personnalisation approfondie nous permet d'intégrer des fonctionnalités intelligentes telles que l'optimisation pilotée par l'IA pour répondre précisément à vos exigences de production uniques pour les métaux ferreux et non ferreux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four amélioré par l'IA peut maximiser votre efficacité, votre temps de fonctionnement et la qualité de vos produits.

Obtenir un devis de solution personnalisée

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal