Un creuset en céramique fonctionne comme le récipient électriquement transparent requis pour la fusion par induction efficace des métaux. Contrairement aux conteneurs conducteurs, un creuset en céramique (généralement en alumine ou en corindon) permet aux champs magnétiques alternatifs de passer directement à travers ses parois sans absorber d'énergie, garantissant que la chaleur est générée uniquement dans la charge métallique à l'intérieur.

Le creuset en céramique est essentiel à l'efficacité de l'induction car il est effectivement « invisible » pour le champ magnétique. Il agit comme une barrière physique stable qui contient le métal en fusion et résiste aux températures extrêmes, tout en permettant à l'énergie électromagnétique de contourner le conteneur et de se coupler directement au métal.

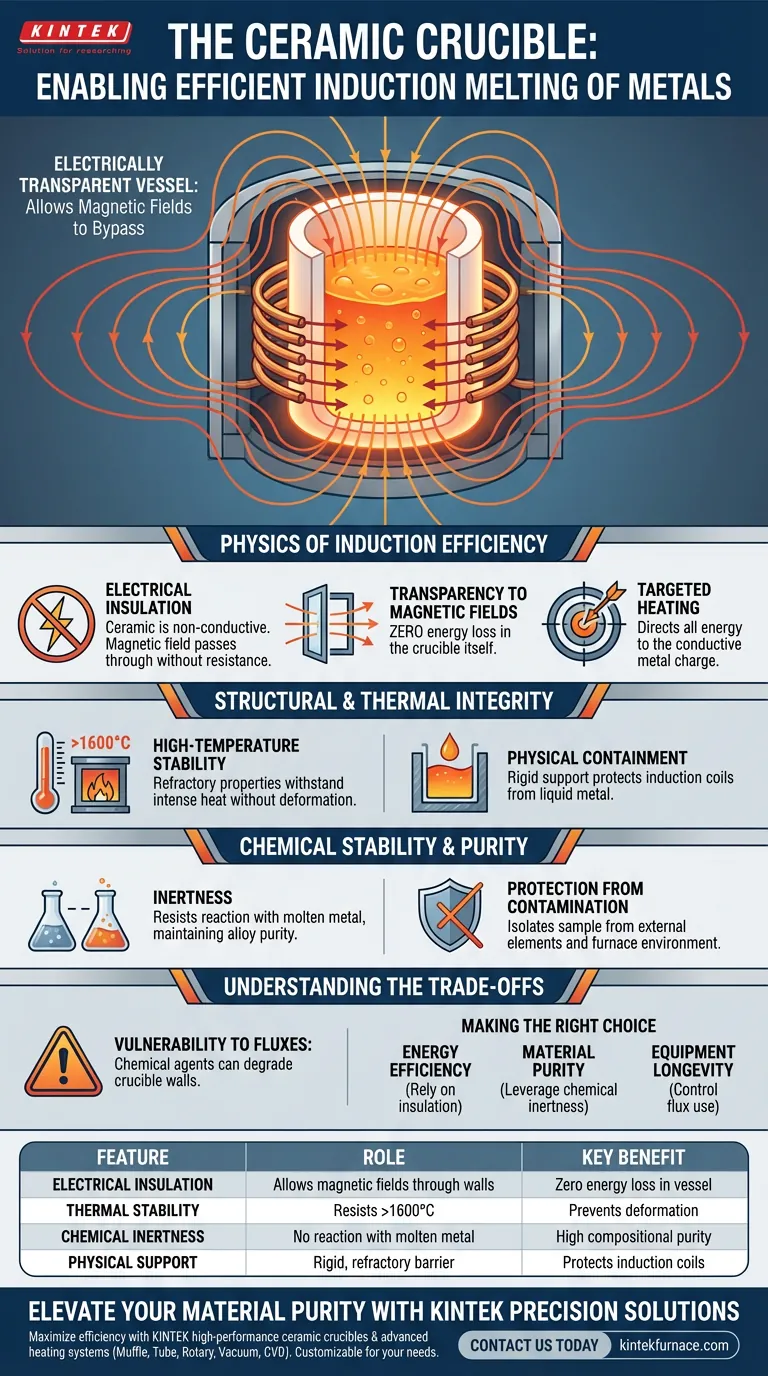

La physique de l'efficacité de l'induction

Isolation électrique

La caractéristique déterminante d'un creuset en céramique dans ce contexte est qu'il est électriquement non conducteur. Cette isolation est primordiale pour que le processus d'induction fonctionne correctement.

Transparence aux champs magnétiques

Étant donné que le matériau est isolant, le champ magnétique alternatif généré par la bobine d'induction traverse les parois du creuset sans résistance. Cela garantit une perte d'énergie nulle dans le creuset lui-même.

Chauffage ciblé

En permettant au champ magnétique de pénétrer librement, le système dirige toute l'énergie vers la charge métallique conductrice à l'intérieur. Le creuset reste un conteneur passif, tandis que le métal devient l'élément chauffant actif.

Intégrité structurelle et thermique

Stabilité à haute température

Les matériaux céramiques, tels que l'alumine (corindon), possèdent des propriétés réfractaires qui leur permettent de résister à des températures intenses sans fondre ni se déformer. Alors que l'aluminium fond à environ 750 °C, les céramiques de corindon de haute qualité peuvent maintenir leur intégrité structurelle à des températures dépassant 1600 °C.

Confinement physique

Le creuset fournit le support rigide nécessaire pour contenir le métal liquide lourd. Il agit comme une barrière physique robuste, empêchant la charge en fusion d'entrer en contact avec les bobines d'induction délicates ou la paroi du four.

Stabilité chimique et pureté

Inertie

Un avantage majeur de l'utilisation de céramiques de haute qualité est son inertie chimique. Il résiste aux réactions avec le métal en fusion, ce qui est essentiel pour maintenir la pureté compositionnelle de l'alliage produit.

Protection contre la contamination

En agissant comme une barrière neutre, le creuset isole l'échantillon des éléments extérieurs. Cela empêche la contamination croisée entre le bain de fusion et l'environnement du four environnant.

Comprendre les compromis

Vulnérabilité aux fondants

Bien que les céramiques soient robustes à la chaleur, elles sont chimiquement sensibles à certains additifs. L'introduction d'agents fondants peut être préjudiciable à la structure du creuset.

Érosion chimique

L'utilisation de fondants inappropriés, ou l'utilisation de fondants avec des combinaisons métal-creuset incompatibles, peut déclencher des réactions chimiques agressives. Cela dégrade les parois du creuset, réduisant considérablement sa durée de vie utile et pouvant entraîner une défaillance du confinement.

Faire le bon choix pour votre objectif

Pour garantir que votre processus de fusion par induction soit sûr et efficace, alignez l'utilisation de votre creuset sur vos priorités opérationnelles spécifiques :

- Si votre objectif principal est l'efficacité énergétique : Comptez sur l'isolation électrique de la céramique pour maximiser le couplage magnétique avec votre charge métallique.

- Si votre objectif principal est la pureté des matériaux : Tirez parti de l'inertie chimique de l'alumine/corindon pour prévenir les réactions entre le récipient et le bain de fusion.

- Si votre objectif principal est la longévité de l'équipement : contrôlez ou éliminez strictement l'utilisation d'agents fondants pour éviter une dégradation chimique rapide du creuset.

Le creuset en céramique n'est pas simplement un conteneur ; c'est un composant de précision qui permet le transfert direct d'énergie tout en préservant la pureté de votre bain de fusion.

Tableau récapitulatif :

| Caractéristique | Rôle dans la fusion par induction | Avantage clé |

|---|---|---|

| Isolation électrique | Permet aux champs magnétiques de traverser les parois | Aucune perte d'énergie dans le récipient lui-même |

| Stabilité thermique | Résiste à des températures supérieures à 1600 °C | Empêche la déformation pendant la fusion à haute température |

| Inertie chimique | Ne réagit pas avec la charge métallique en fusion | Assure une pureté compositionnelle élevée des alliages |

| Support physique | Agit comme une barrière rigide et réfractaire | Protège les bobines d'induction du contact avec le métal liquide |

Élevez la pureté de vos matériaux avec les solutions de précision KINTEK

Maximisez l'efficacité de votre fusion par induction avec les creusets en céramique haute performance et les systèmes de chauffage avancés de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température—tous entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Que vous traitiez des alliages précieux ou que vous recherchiez des céramiques avancées, notre équipe fournit l'expertise technique nécessaire pour garantir que vos opérations sont sûres, efficaces et exemptes de contamination. Contactez-nous dès aujourd'hui pour optimiser les processus à haute température de votre laboratoire !

Guide Visuel

Références

- Pablo Garcia-Michelena, Xabier Chamorro. Numerical Simulation of Free Surface Deformation and Melt Stirring in Induction Melting Using ALE and Level Set Methods. DOI: 10.3390/ma18010199

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les avantages de la fusion par induction sous vide ? Obtenez une pureté supérieure pour les alliages haute performance

- Quelles sont les fonctions principales d'un four de fusion par induction sous vide poussé ? Essentiel pour le traitement des superalliages CM186LC

- Quels sont les avantages d'utiliser des fours à induction pour la fusion du cuivre ? Améliorez la qualité, l'efficacité et la sécurité

- Quel est le rôle d'un four à arc sous vide ? Maîtrisez la synthèse d'alliages à haute entropie avec précision

- Quels sont les principaux avantages de choisir un four de fusion à induction sous vide ? Atteignez un contrôle ultime pour les métaux de haute pureté.

- Quel est le principe de base d'un four de fusion à induction sous vide ? Atteindre la fusion des métaux de haute pureté

- Comment l'agitation par induction électromagnétique aide-t-elle à éliminer les inclusions ? Améliorez la pureté dans les fours à creuset froid sous vide

- Quels sont les avantages de l'utilisation d'un four à quatre arcs pour les cristaux uniques de LaRu3Si2 ? Atteindre la symétrie thermique et la croissance