À la base, la fusion par induction sous vide (VIM) offre un contrôle inégalé sur la pureté et la composition des métaux et alliages. Elle y parvient en combinant le chauffage propre, efficace et rapide de l'induction électromagnétique avec un environnement sous vide qui isole le métal en fusion de la contamination atmosphérique.

Le problème fondamental de la fusion des métaux réactifs ou de haute performance est leur tendance à réagir avec l'air, introduisant des impuretés qui dégradent leurs propriétés. La fusion par induction sous vide résout ce problème en créant un environnement stérile, garantissant que le produit final est aussi pur et précis en composition que possible.

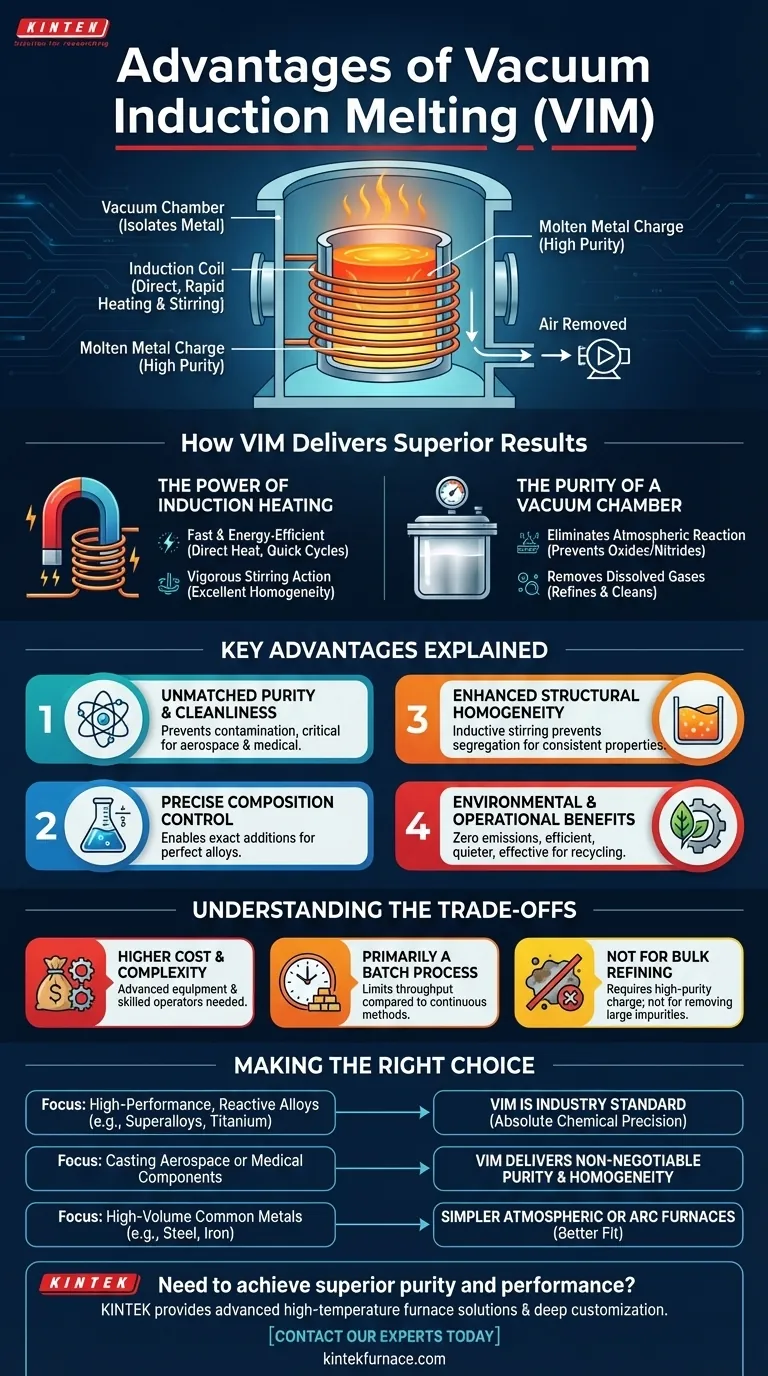

Comment la VIM offre des résultats supérieurs

La fusion par induction sous vide n'est pas seulement une technologie unique, mais la fusion de deux principes puissants : le chauffage par induction et une atmosphère sous vide. Comprendre comment ils fonctionnent ensemble révèle pourquoi ce processus est essentiel pour les matériaux avancés.

La puissance du chauffage par induction

Le chauffage par induction utilise un champ magnétique alternatif puissant pour générer de la chaleur directement à l'intérieur de la charge métallique. C'est fondamentalement différent des méthodes de chauffage externes comme la flamme ou les fours à résistance.

Cette méthode de chauffage direct est exceptionnellement rapide et économe en énergie. Parce que la chaleur est générée à l'intérieur du métal, il y a très peu d'énergie gaspillée, ce qui conduit à des cycles de fusion plus rapides.

De plus, le champ magnétique crée une action d'agitation vigoureuse naturelle au sein du bain en fusion. Cette agitation inhérente assure un mélange complet de l'alliage, ce qui se traduit par une excellente homogénéité chimique et thermique dans tout le lot.

La pureté d'une chambre à vide

La partie "vide" de la VIM est ce qui permet la production de matériaux de la plus haute qualité. En éliminant l'air de la chambre de fusion, le processus élimine le risque de réactions avec l'oxygène et l'azote.

Ceci est non négociable pour les métaux réactifs comme le titane, l'aluminium et les éléments utilisés dans les superalliages. Exposés à l'air à haute température, ces métaux formeraient des oxydes et des nitrures, créant des inclusions qui compromettraient la résistance et les performances.

Le vide aide également à éliminer les gaz dissous comme l'hydrogène et l'azote de la masse fondue, affinant et nettoyant davantage le métal pour obtenir des propriétés matérielles supérieures.

Avantages clés expliqués

La combinaison de ces principes se traduit par plusieurs avantages distincts qui font de la VIM la méthode préférée pour les applications exigeantes.

Pureté et propreté inégalées

En empêchant les réactions avec l'air et en aidant à éliminer les gaz dissous, la VIM produit des métaux exceptionnellement propres. Ceci est essentiel pour les applications où des impuretés microscopiques peuvent entraîner des défaillances catastrophiques, comme dans les aubes de turbine aérospatiales ou les implants médicaux.

Contrôle précis de la composition de l'alliage

L'environnement contrôlé et stérile du four VIM permet d'ajouter des éléments d'alliage précis et minimes au bain en fusion. Cela garantit que le produit final répond aux spécifications chimiques exactes sans perte ni contamination.

Homogénéité structurelle améliorée

L'effet d'agitation inductive est un avantage significatif par rapport aux autres procédés de fusion statiques. Ce mélange continu empêche la ségrégation des éléments d'alliage et garantit que le lingot coulé final a des propriétés constantes de haut en bas.

Avantages environnementaux et opérationnels

Les fours à induction modernes ne produisent pas de sous-produits de combustion, ce qui signifie zéro émission de poussière, de fumées ou de polluants. Ils sont également nettement plus silencieux que les fours à arc ou à cubilot, créant un environnement de travail plus sûr et plus propre. Ils sont également très efficaces pour faire fondre la ferraille recyclée avec une perte de matière minimale due à l'oxydation.

Comprendre les compromis

Bien que puissante, la VIM est un processus spécialisé avec des considérations spécifiques. Ce n'est pas une solution universelle pour tous les besoins de fusion.

Coût initial et complexité plus élevés

Un four à induction sous vide est un équipement sophistiqué. La chambre à vide, les pompes et les systèmes de contrôle avancés entraînent un investissement en capital plus élevé et nécessitent des opérateurs plus qualifiés que les fours atmosphériques plus simples.

Principalement un processus par lots

La nature du chargement d'une chambre, de sa mise sous vide, de la fusion et du moulage signifie que la VIM est intrinsèquement un processus par lots. Cela peut limiter le débit total par rapport à certaines méthodes de fusion continues utilisées pour les métaux de base à grand volume.

Non conçu pour le raffinage en vrac

La VIM est mieux comprise comme un processus de maintien et d'amélioration de la pureté, et non de raffinage de la ferraille de mauvaise qualité et sale. Bien qu'elle élimine les gaz dissous, elle n'est pas conçue pour éliminer les grandes quantités de scories et d'impuretés qu'un four sidérurgique primaire traiterait. Elle nécessite une charge de départ de haute pureté.

Faire le bon choix pour votre objectif

Le choix du bon processus de fusion dépend entièrement du matériau avec lequel vous travaillez et des propriétés requises du produit final.

- Si votre objectif principal est de produire des alliages réactifs de haute performance (comme les superalliages ou le titane) : La VIM est la norme de l'industrie car c'est le seul moyen de prévenir la contamination et d'assurer une précision chimique absolue.

- Si votre objectif principal est de couler des composants de qualité aérospatiale ou médicale : La propreté, la pureté et l'homogénéité offertes par la VIM sont non négociables pour répondre aux normes de sécurité et de performance rigoureuses.

- Si votre objectif principal est la fusion à grand volume de métaux courants (comme l'acier standard ou le fer) : Des fours à induction atmosphériques ou à arc plus simples et plus rentables conviennent mieux à l'application.

En fin de compte, choisir la fusion par induction sous vide est une décision de privilégier la pureté et les performances des matériaux avant tout autre facteur.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Pureté inégalée | Prévient la contamination atmosphérique, élimine les gaz dissous pour des métaux propres. |

| Contrôle précis de la composition | Permet des spécifications chimiques exactes dans un environnement stérile. |

| Homogénéité améliorée | L'agitation inductive assure des propriétés constantes dans toute la masse fondue. |

| Opérationnel et environnemental | Zéro émission, fusion efficace et efficace pour le recyclage de la ferraille. |

Besoin d'atteindre une pureté et des performances supérieures pour vos alliages réactifs ou vos composants de haute performance ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température. Notre gamme de produits, y compris les fours sous vide et à atmosphère, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Laissez-nous vous aider à sélectionner ou à personnaliser le système de fusion par induction sous vide parfait pour vos objectifs spécifiques. Contactez nos experts dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques